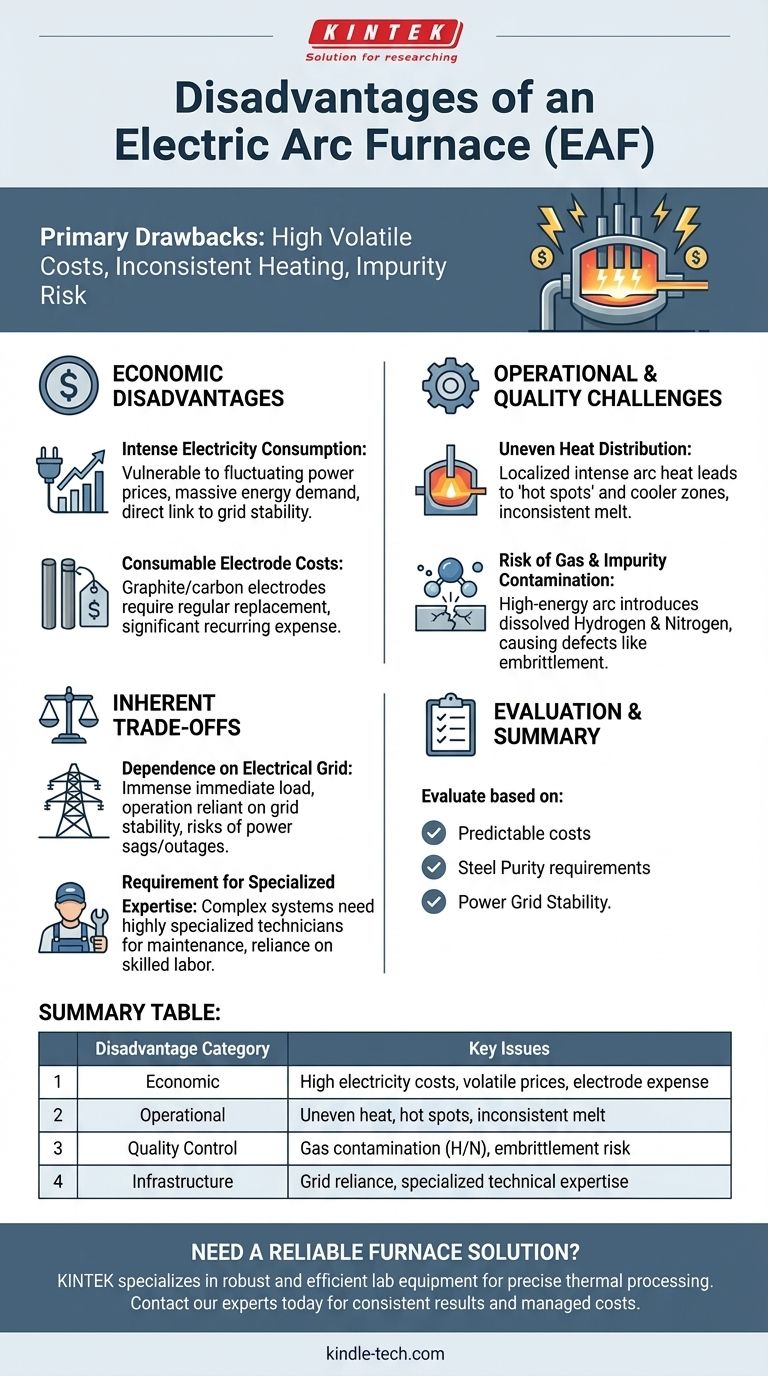

As principais desvantagens de um forno elétrico a arco (FEA) são seus altos e frequentemente voláteis custos operacionais impulsionados pelo consumo de eletricidade, o potencial de aquecimento inconsistente dentro do forno e o risco de introduzir gases e impurezas indesejáveis no aço a partir do arco elétrico e das matérias-primas.

Embora os fornos elétricos a arco ofereçam flexibilidade significativa e menor investimento inicial em comparação com os altos-fornos tradicionais, suas desvantagens centrais derivam de uma dependência direta da rede elétrica e da qualidade da sucata, criando desafios econômicos e metalúrgicos distintos.

A Principal Desvantagem Econômica: Altos Custos Operacionais

A desvantagem mais significativa e persistente de um FEA é sua despesa operacional, que é fortemente influenciada por fatores fora do controle direto da siderúrgica.

Consumo Intenso de Eletricidade

Toda a operação de um FEA é alimentada por enormes quantidades de eletricidade necessárias para gerar o arco que derrete o aço. Isso torna o orçamento operacional do forno diretamente vulnerável às flutuações nos preços regionais da eletricidade.

Ao contrário dos fornos que utilizam coque ou gás natural, um FEA não pode facilmente trocar de combustível. Isso vincula a lucratividade diretamente à estabilidade e ao custo da rede elétrica local, tornando-o um risco financeiro significativo em mercados de energia voláteis.

Custos de Eletrodos Consumíveis

Os eletrodos de grafite ou carbono que criam o arco elétrico são um componente crítico, mas também são um bem de consumo.

Esses grandes eletrodos são gradualmente consumidos durante o processo de fusão e devem ser substituídos regularmente. O custo desses componentes especializados pode ser substancial e adiciona outra grande variável ao orçamento operacional.

Obstáculos Operacionais e de Controle de Qualidade

Além do custo, o próprio processo FEA introduz desafios que exigem gerenciamento cuidadoso para garantir a qualidade e a consistência do produto final.

Distribuição Irregular de Calor

O arco elétrico é uma fonte de calor incrivelmente intensa, mas localizada. Isso pode levar a "pontos quentes" no forno diretamente sob os eletrodos e zonas mais frias em outros lugares.

Essa distribuição irregular de calor pode resultar em uma fusão inconsistente e exigir energia e tempo adicionais para homogeneizar o metal fundido, reduzindo a eficiência geral.

Risco de Contaminação por Gás e Impurezas

O arco elétrico de alta energia pode reagir com gases na atmosfera do forno. Esse processo pode introduzir quantidades significativas de hidrogênio e nitrogênio dissolvidos no aço fundido.

Esses gases dissolvidos podem levar a defeitos como fragilização e redução da tenacidade no produto final de aço, exigindo processamento a jusante adicional e controle de qualidade para mitigar.

Compreendendo as Compensações Inerentes

As desvantagens de um FEA são melhor compreendidas como compensações em relação aos seus benefícios, como sua capacidade de usar 100% de sucata de aço reciclada e sua menor pegada física.

Dependência da Rede Elétrica

O FEA impõe uma carga imensa e imediata na rede elétrica. Isso não apenas impulsiona o custo, mas também significa que a operação do forno é totalmente dependente da estabilidade da rede.

Em regiões com infraestrutura de energia não confiável, operar um FEA pode ser um risco operacional significativo, com quedas ou interrupções de energia causando paradas de produção caras.

Requisito de Expertise Especializada

Embora geralmente robustos, os sistemas que alimentam e controlam um FEA são complexos. Diagnosticar e reparar problemas com os sistemas elétricos de alta tensão, mecanismos de controle ou revestimentos refratários geralmente requer técnicos altamente especializados.

Isso cria uma dependência de uma mão de obra qualificada que pode não estar disponível em todos os locais, adicionando outra camada de risco operacional.

Como Avaliar Essas Desvantagens para o Seu Projeto

Escolher uma tecnologia de forno requer pesar essas desvantagens em relação aos seus objetivos específicos e ambiente operacional.

- Se o seu foco principal é o custo operacional previsível: A exposição direta do FEA à volatilidade dos preços da eletricidade apresenta um risco financeiro significativo em comparação com os fornos a combustível.

- Se o seu foco principal é produzir os aços de mais alta pureza: Você deve estar preparado para investir em processos de refino secundário e desgaseificação para mitigar os riscos de impurezas e gases inerentes ao FEA.

- Se você está localizado em uma região com uma rede elétrica instável ou cara: A imensa demanda de energia do FEA o torna uma escolha potencialmente não confiável e antieconômica sem uma fonte de energia dedicada e estável.

Compreender essas desvantagens específicas é o primeiro passo para mitigá-las e tomar uma decisão informada sobre esta poderosa e flexível tecnologia de fabricação de aço.

Tabela Resumo:

| Categoria de Desvantagem | Principais Problemas |

|---|---|

| Econômica | Altos custos de eletricidade, preços de energia voláteis, eletrodos consumíveis caros |

| Operacional | Distribuição irregular de calor, potencial para pontos quentes, fusão inconsistente |

| Controle de Qualidade | Risco de contaminação por hidrogênio/nitrogênio, potencial para fragilização do aço |

| Infraestrutura | Forte dependência de uma rede elétrica estável, requer expertise técnica especializada |

Precisa de uma solução de forno confiável para seu laboratório ou instalação de produção? Os desafios dos fornos elétricos a arco destacam a importância de escolher o equipamento certo para suas necessidades específicas. Na KINTEK, somos especializados em fornecer equipamentos de laboratório robustos e eficientes, incluindo fornos adaptados para processamento térmico preciso. Seja para pesquisa, controle de qualidade ou produção em pequena escala, podemos ajudá-lo a encontrar uma solução que garanta resultados consistentes, gerencie custos operacionais e mantenha a integridade do material. Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar seus requisitos de laboratório e processamento com o equipamento certo para sua aplicação.

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Rotativo Elétrico para Regeneração de Carvão Ativado

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- O que é uma máquina de sputtering por magnetron? Deposição de Filmes Finos de Precisão para Materiais Avançados

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim

- Como funciona uma máquina de pulverização catódica? Alcance Precisão em Nível Atômico para Seus Revestimentos