Em essência, uma máquina de sputtering é um equipamento altamente especializado usado para depositar filmes extremamente finos de um material em uma superfície. Ela opera sob vácuo e usa um processo chamado deposição física de vapor (PVD), onde átomos são fisicamente ejetados de um material de origem (o "alvo") e aterrissam no objeto a ser revestido (o "substrato"), formando uma camada precisa e uniforme.

Uma máquina de sputtering é melhor compreendida como um pulverizador de tinta em escala atômica. Ela oferece controle incomparável para a criação de filmes finos uniformes e de alta qualidade, que são fundamentais para a eletrônica moderna, ótica e materiais avançados.

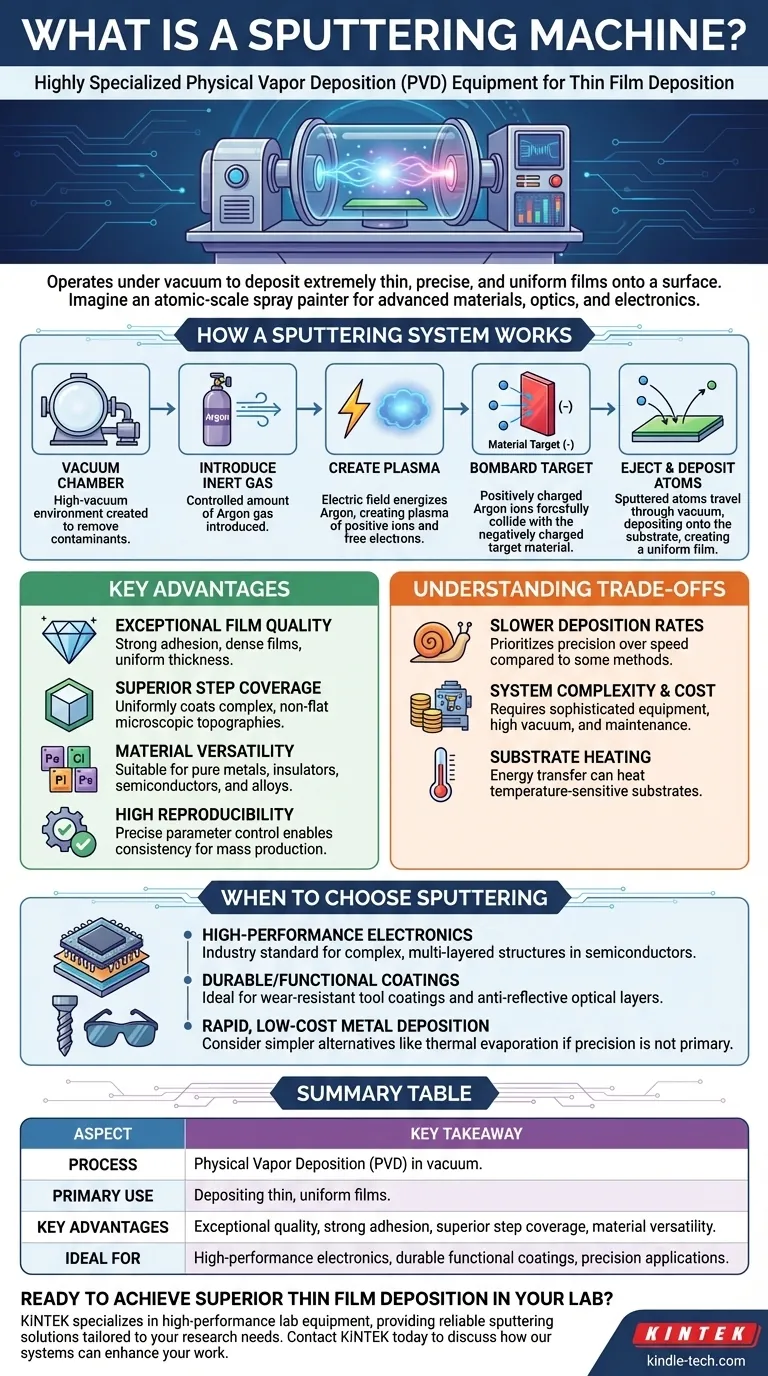

Como funciona um sistema de Sputtering

Sputtering é um processo físico, não químico. Ele depende da transferência de momento em um ambiente de vácuo controlado, quase como um jogo de bilhar atômico.

A Câmara de Vácuo

Todo o processo ocorre dentro de uma câmara de alto vácuo. Isso é crítico para remover o ar e outras partículas que poderiam contaminar o filme ou interferir no processo.

Introdução de um Gás Inerte

Uma pequena quantidade, precisamente controlada, de um gás inerte, tipicamente Argônio, é introduzida na câmara. Este gás não deve reagir com nada; ele servirá como as "balas" para o processo.

Criação de um Plasma

Um forte campo elétrico é aplicado dentro da câmara. Este campo energiza o gás Argônio, retirando elétrons dos átomos de Argônio e criando um plasma—uma nuvem brilhante e de alta energia de íons de Argônio carregados positivamente e elétrons livres.

Bombardeamento do Alvo

O material que você deseja depositar (por exemplo, ouro, titânio, dióxido de silício) é configurado como um "alvo", que recebe uma carga elétrica negativa. Os íons de Argônio positivos do plasma são acelerados com força em direção e colidem com este alvo carregado negativamente.

Ejeção e Deposição de Átomos

Quando os íons de Argônio de alta energia atingem o alvo, eles fisicamente desalojam, ou "sputter", átomos do material alvo. Esses átomos ejetados viajam através do vácuo e se depositam no substrato, construindo gradualmente um filme fino e uniforme.

Principais Vantagens do Processo de Sputtering

A natureza física do sputtering oferece várias vantagens distintas que o tornam um pilar da fabricação de alta tecnologia.

Qualidade Excepcional do Filme

Filmes depositados por sputtering exibem forte adesão porque os átomos depositados têm alta energia cinética, permitindo que se incrustem ligeiramente na superfície do substrato. Isso também resulta em filmes muito densos e uniformes em espessura.

Cobertura de Degrau Superior

O sputtering oferece excelente cobertura de degrau, o que significa que pode revestir uniformemente substratos com topografias microscópicas complexas e não planas. Os átomos pulverizados chegam ao substrato de muitos ângulos, evitando pontos finos ou lacunas em cantos e paredes verticais.

Versatilidade de Materiais

O processo pode ser usado com uma vasta gama de materiais, incluindo metais puros, isolantes e semicondutores. Criticamente, ele permite a deposição de filmes de liga, onde a composição do filme pulverizado permanece idêntica à do alvo de liga.

Alta Reprodutibilidade

Como os parâmetros-chave—potência, tempo e pressão do gás—podem ser precisamente controlados, o sputtering é um processo altamente reprodutível. Isso o torna ideal para produção em massa, onde a consistência de um lote para o outro é inegociável.

Compreendendo as Desvantagens

Embora poderoso, o sputtering não é a solução certa para todas as aplicações. Suas principais desvantagens estão relacionadas à velocidade e complexidade.

Taxas de Deposição Mais Lentas

Comparado a outros métodos como a evaporação térmica, o sputtering pode ser um processo mais lento. Ele prioriza precisão, controle e qualidade do filme em detrimento da velocidade bruta de deposição.

Complexidade e Custo do Sistema

Os sistemas de sputtering são sofisticados e caros. Eles exigem bombas de alto vácuo, fontes de alimentação avançadas e manutenção cuidadosa, representando um investimento de capital significativo.

Aquecimento do Substrato

A energia transferida durante o bombardeamento iônico e a condensação do filme pode aquecer o substrato. Embora muitas vezes gerenciável, isso pode ser uma preocupação para substratos sensíveis à temperatura, como certos plásticos ou materiais biológicos.

Quando Escolher o Sputtering

A seleção de uma técnica de deposição depende inteiramente dos requisitos técnicos e resultados desejados do seu projeto.

- Se o seu foco principal for eletrônicos de alto desempenho: O sputtering é o padrão da indústria por sua uniformidade incomparável e capacidade de criar as estruturas complexas e multicamadas encontradas em chips semicondutores.

- Se o seu foco principal for revestimentos duráveis ou funcionais: A forte adesão e densidade dos filmes pulverizados o tornam ideal para criar revestimentos de ferramentas resistentes ao desgaste, camadas ópticas antirreflexo e superfícies de baixo atrito.

- Se o seu foco principal for a deposição rápida e de baixo custo de metais em formas simples: Você pode considerar uma alternativa mais simples, como a evaporação térmica, pois a precisão do sputtering pode ser desnecessária para o seu objetivo.

Ao compreender seu mecanismo central e suas desvantagens, você pode aproveitar o sputtering para alcançar controle em nível atômico e qualidade superior de filme em sua aplicação.

Tabela Resumo:

| Aspecto | Principal Conclusão |

|---|---|

| Processo | Deposição Física de Vapor (PVD) em uma câmara de vácuo. |

| Uso Principal | Deposição de filmes finos e uniformes de materiais em um substrato. |

| Principais Vantagens | Qualidade excepcional do filme, forte adesão, cobertura de degrau superior, versatilidade de materiais. |

| Ideal Para | Eletrônicos de alto desempenho, revestimentos funcionais duráveis, aplicações que exigem precisão. |

Pronto para alcançar uma deposição de filmes finos superior em seu laboratório?

O sputtering é um processo complexo, mas ter o equipamento certo faz toda a diferença. A KINTEK é especializada em equipamentos e consumíveis de laboratório de alto desempenho, fornecendo soluções de sputtering confiáveis adaptadas às suas necessidades de pesquisa e produção.

Nossa experiência garante que você obtenha a precisão, uniformidade e versatilidade de materiais necessárias para aplicações de ponta em semicondutores, ótica e materiais avançados.

Entre em contato com a KINTEK hoje para discutir como nossos sistemas de sputtering podem aprimorar seu trabalho e entregar a qualidade de filme excepcional que você exige.

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Máquina Prensadora de Comprimidos Rotativa de Escala Laboratorial TDP Máquina Prensadora de Comprimidos

As pessoas também perguntam

- Qual é o mecanismo do processo SPS? Um mergulho profundo na sinterização rápida a baixa temperatura

- O que é a técnica de sinterização por plasma? Obtenha Fabricação Rápida de Materiais de Alta Densidade

- Quais são os diferentes métodos de sinterização? Escolha a Técnica Certa para o Seu Material e Aplicação

- Quais são as vantagens do SPS? Alcance Densidade e Desempenho Superiores de Materiais

- Qual é o material em fase de vapor? Desbloqueie uma Sinterização Mais Rápida e Densa com a Tecnologia SPS