Na sua essência, a pulverização catódica por magnetron é um método altamente controlado para depositar filmes ultrafinos de material numa superfície. É um tipo de Deposição Física de Vapor (PVD) que opera num vácuo e utiliza um plasma confinado magneticamente. Este plasma bombardeia um material de origem, conhecido como 'alvo', fazendo com que os seus átomos sejam ejetados e subsequentemente revistam um objeto desejado, ou 'substrato', com notável precisão.

A inovação crítica da pulverização catódica por magnetron não é a pulverização em si, mas o uso estratégico de um campo magnético. Este campo aprisiona eletrões perto do material alvo, aumentando drasticamente a densidade e eficiência do plasma, o que permite taxas de deposição mais rápidas a pressões e temperaturas mais baixas.

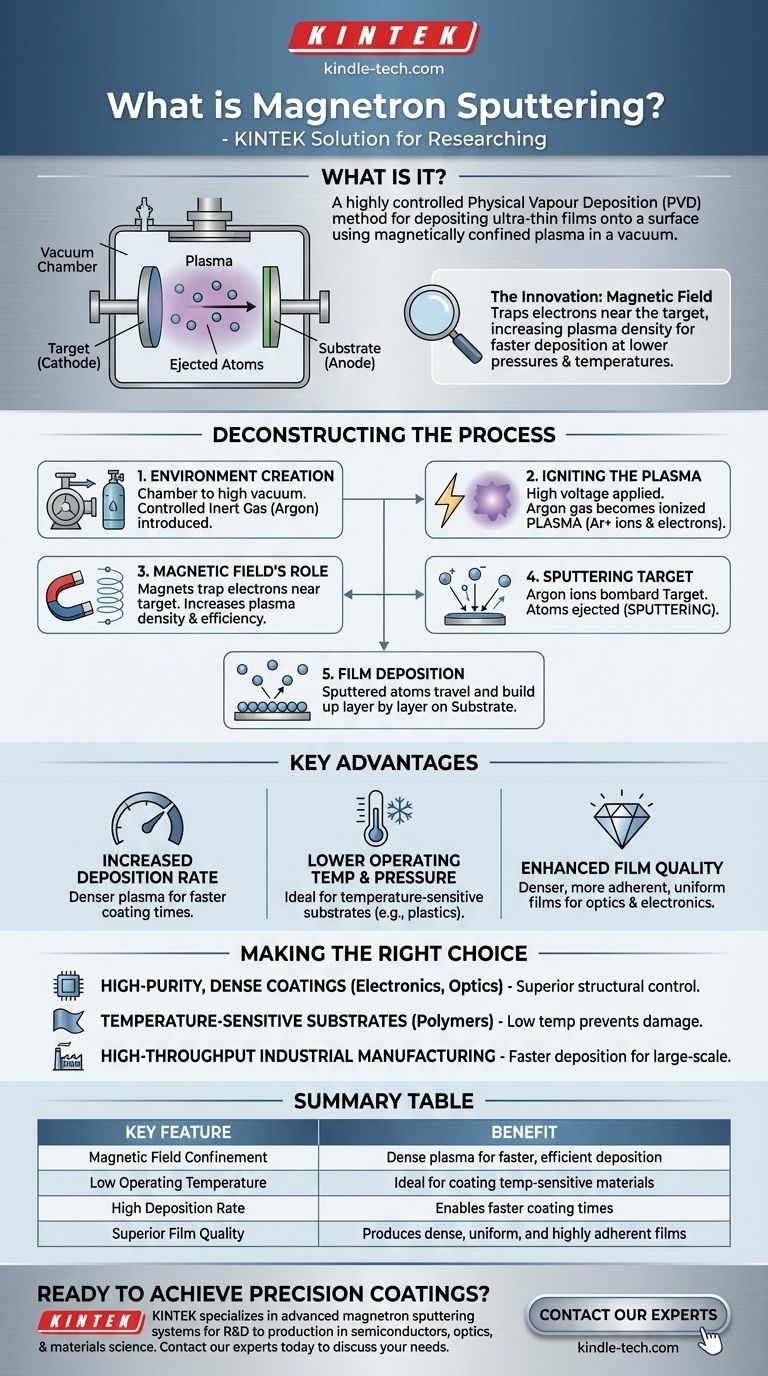

Desconstruindo o Processo de Pulverização Catódica por Magnetron

Para entender como esta tecnologia cria filmes finos de alta qualidade, é melhor dividi-la nos seus passos fundamentais. Todo o processo ocorre dentro de uma câmara de alto vácuo.

Passo 1: Criar o Ambiente

Primeiro, a câmara é bombeada para um alto vácuo para remover quaisquer contaminantes. Uma pequena quantidade controlada de um gás inerte, tipicamente árgon, é então introduzida na câmara a uma pressão muito baixa.

Passo 2: Acender o Plasma

Uma alta voltagem é aplicada através da câmara, com o material alvo a atuar como o cátodo carregado negativamente. Este campo elétrico energiza o gás árgon, retirando eletrões dos átomos de árgon e criando um plasma — um gás ionizado brilhante composto por iões de árgon positivos e eletrões livres.

Passo 3: O Papel do Campo Magnético

Este é o componente "magnetron". Um poderoso campo magnético é estrategicamente colocado atrás do alvo. Este campo aprisiona os eletrões mais leves e carregados negativamente, forçando-os a seguir um caminho em espiral perto da superfície do alvo.

Esta armadilha de eletrões é a chave. Ao manter os eletrões perto do alvo, aumenta drasticamente a probabilidade de colidirem e ionizarem mais átomos de árgon, criando um plasma muito mais denso e sustentável exatamente onde é mais necessário.

Passo 4: Pulverizar o Alvo

Os iões de árgon pesados e carregados positivamente no plasma não são significativamente afetados pelo campo magnético. Eles são acelerados pelo campo elétrico e colidem violentamente com o material alvo carregado negativamente.

Cada impacto tem energia suficiente para desalojar átomos da superfície do alvo num processo conhecido como pulverização catódica. Estes átomos libertados são ejetados para o ambiente de vácuo.

Passo 5: Deposição do Filme

Os átomos pulverizados do alvo viajam através da câmara de vácuo e aterram no substrato (o objeto a ser revestido). À medida que estes átomos se acumulam, condensam e formam camada por camada, criando um filme fino, uniforme e altamente puro.

Compreendendo as Vantagens e Desvantagens Chave

O uso de um campo magnético não é uma adição arbitrária; é uma melhoria fundamental em relação às técnicas de pulverização simples que proporciona benefícios significativos e mensuráveis.

Taxa de Deposição Aumentada

O plasma denso criado pelo confinamento magnético leva a uma taxa muito maior de bombardeamento iónico no alvo. Isso resulta em mais átomos pulverizados por segundo, permitindo que os filmes sejam depositados muito mais rapidamente do que em sistemas não-magnetron.

Menor Pressão e Temperatura de Operação

Como o campo magnético torna o plasma tão eficiente, o processo pode ser sustentado a pressões de gás mais baixas. Além disso, ao aprisionar eletrões no alvo, evita que bombardeiem e aqueçam o substrato, tornando-o ideal para revestir materiais sensíveis à temperatura como plásticos.

Qualidade de Filme Aprimorada

O plasma de alta densidade e o bombardeamento atómico energético geralmente resultam em filmes mais densos, mais aderentes e com melhor uniformidade em comparação com outros métodos. Isso é crítico para aplicações em ótica e semicondutores.

Fazendo a Escolha Certa para o Seu Objetivo

A pulverização catódica por magnetron é uma ferramenta excecionalmente versátil e poderosa, mas a sua adequação depende inteiramente do resultado desejado.

- Se o seu foco principal são revestimentos densos e de alta pureza para eletrónica ou ótica: A pulverização catódica por magnetron oferece um controlo superior sobre a estrutura e adesão do filme.

- Se o seu foco principal é revestir substratos sensíveis à temperatura como polímeros: A baixa temperatura de operação deste processo é uma vantagem crítica que previne danos ao substrato.

- Se o seu foco principal é a fabricação industrial de alto rendimento: As taxas de deposição significativamente mais rápidas tornam-no uma escolha economicamente mais viável para a produção em larga escala.

Em última análise, escolher a pulverização catódica por magnetron é uma decisão por precisão, eficiência e qualidade na deposição de filmes finos.

Tabela Resumo:

| Característica Chave | Benefício |

|---|---|

| Confinamento por Campo Magnético | Cria um plasma denso para uma deposição mais rápida e eficiente |

| Baixa Temperatura de Operação | Ideal para revestir materiais sensíveis à temperatura (ex: plásticos) |

| Alta Taxa de Deposição | Permite tempos de revestimento mais rápidos para rendimento industrial |

| Qualidade Superior do Filme | Produz filmes finos densos, uniformes e altamente aderentes |

Pronto para obter revestimentos de precisão para o seu laboratório?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de pulverização catódica por magnetron projetados para investigadores e fabricantes em semicondutores, ótica e ciência dos materiais. As nossas soluções entregam os filmes finos de alta qualidade e uniformes que os seus projetos exigem, com a eficiência para escalar desde P&D até à produção.

Contacte os nossos especialistas hoje para discutir como um sistema de pulverização KINTEK pode melhorar as suas capacidades e acelerar a sua inovação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Crisol de Feixe de Elétrons, Crisol de Feixe de Canhão de Elétrons para Evaporação

As pessoas também perguntam

- Qual é o custo da produção de biomassa? Desvendando o Verdadeiro 'Custo Entregue' à Sua Instalação

- O que é biomassa de bio-óleo? Um combustível líquido da pirólise renovável

- Quais são as partes de uma máquina de filtro prensa? Os 4 Componentes Essenciais para uma Filtração Eficiente

- A pirólise emite CO2? Desvendando a Pegada de Carbono da Conversão de Resíduos em Energia

- Quais são as principais fontes de bioenergia? Um Guia para Opções Sustentáveis de Combustíveis de Biomassa

- Quais são os fatores que afetam a transferência de calor? Domine as Variáveis Chave para um Desempenho Térmico Ótimo

- Como os 3 tipos de tratamento térmico diferem? Recozimento, Normalização e Cementação (Endurecimento)

- Por que o biocarvão é controverso? Equilibrando a Promessa Climática com os Riscos do Mundo Real