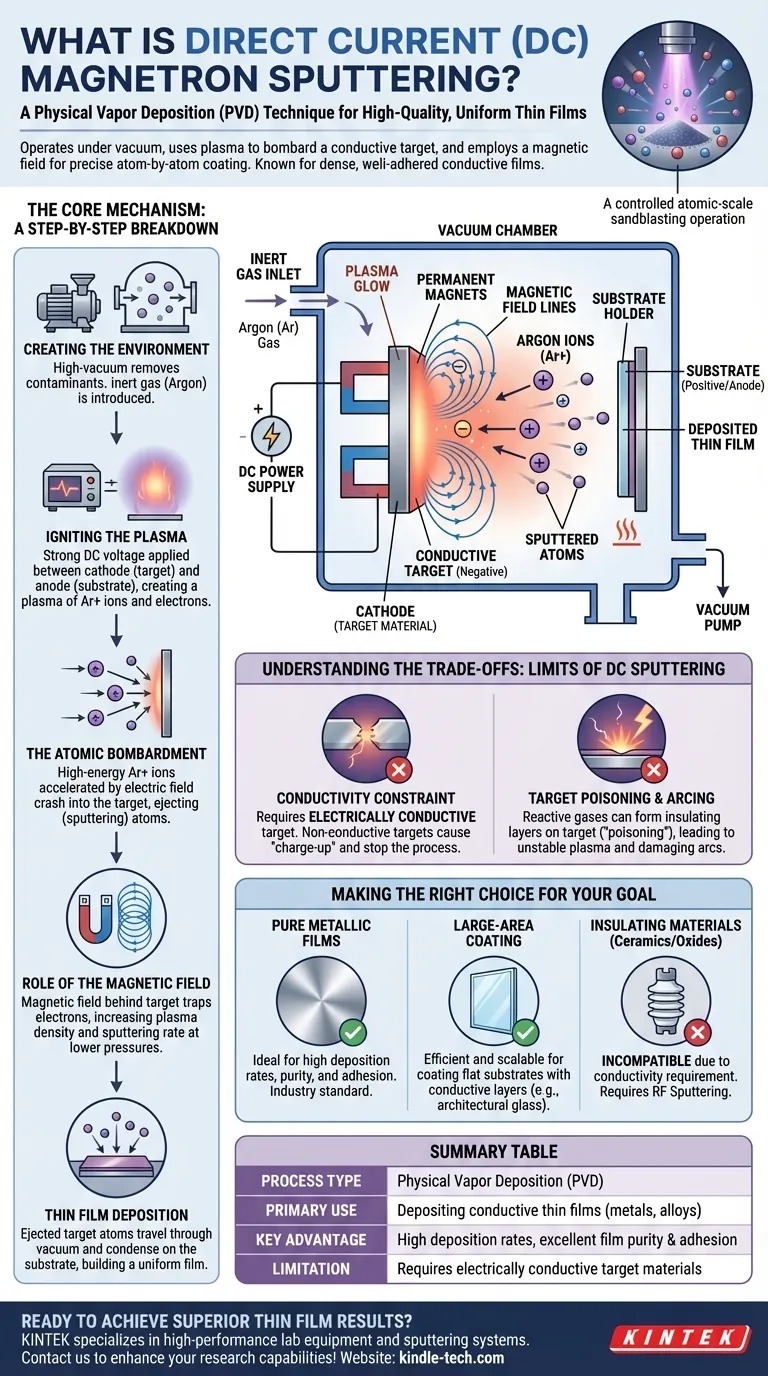

Em sua essência, a pulverização catódica por magnetron DC é uma técnica de deposição física de vapor (PVD) usada para depositar filmes finos uniformes e de alta qualidade sobre um substrato. Ela opera sob vácuo, criando um plasma, usando esse plasma para bombardear um material-fonte (o "alvo") e controlando precisamente o processo com um campo magnético para revestir um substrato átomo por átomo. Este método é altamente valorizado por sua capacidade de produzir filmes densos e bem aderidos a partir de materiais condutores.

Este processo pode ser visualizado como uma operação de jateamento de areia altamente controlada em escala atômica. Em vez de areia, ele usa gás ionizado (plasma) para arrancar átomos de um material-fonte, que então viajam através de um vácuo e se depositam como uma camada ultrafina em um componente.

O Mecanismo Central: Uma Análise Passo a Passo

Para realmente entender a pulverização catódica por magnetron DC, devemos dividi-la em suas partes constituintes. Cada etapa se baseia na anterior, culminando na criação de um filme fino.

Etapa 1: Criação do Ambiente

Todo o processo ocorre dentro de uma câmara de alto vácuo. Este vácuo é fundamental por duas razões: ele remove contaminantes que poderiam comprometer a pureza do filme e permite que os átomos pulverizados viajem sem impedimentos do alvo para o substrato.

Uma vez que o vácuo é alcançado, uma pequena quantidade, precisamente controlada, de um gás inerte, tipicamente argônio (Ar), é introduzida na câmara.

Etapa 2: Ignição do Plasma

Uma forte tensão de Corrente Contínua (DC) é aplicada entre dois eletrodos: o material-fonte, conhecido como alvo, é feito o eletrodo negativo (cátodo), e o suporte do substrato ou a parede da câmara atua como o eletrodo positivo (ânodo).

Esta alta tensão energiza o gás argônio, removendo elétrons dos átomos de argônio e criando uma mistura de íons de argônio carregados positivamente (Ar+) e elétrons livres. Este gás ionizado é chamado de plasma, que frequentemente emite um brilho colorido característico.

Etapa 3: O Bombardeio Atômico

Os íons de argônio carregados positivamente são acelerados pelo forte campo elétrico e colidem com a superfície do alvo carregado negativamente com imensa força.

Esta colisão de alta energia atua como um jogo de bilhar subatômico, ejetando ou "pulverizando" átomos individuais do material-alvo. Esses átomos pulverizados, neutros, agora viajam através da câmara de vácuo.

Etapa 4: O Papel do Campo Magnético

Esta é a parte "magnetron" do nome e a inovação chave. Um poderoso campo magnético é configurado diretamente atrás do alvo.

Este campo magnético não afeta os átomos pulverizados neutros, mas aprisiona os elétrons mais leves e carregados negativamente do plasma, forçando-os a um caminho espiral próximo à superfície do alvo. Este aprisionamento de elétrons aumenta dramaticamente a probabilidade de os elétrons colidirem e ionizarem mais átomos de argônio.

O resultado é um plasma muito mais denso e intenso, concentrado exatamente onde é necessário — em frente ao alvo. Isso aumenta significativamente a taxa de pulverização e permite que o processo opere em pressões de gás mais baixas, levando a um filme de maior pureza.

Etapa 5: Deposição do Filme Fino

Os átomos ejetados do alvo viajam através do vácuo até atingirem o substrato (a peça que está sendo revestida).

Ao chegar, esses átomos se condensam na superfície fria do substrato, construindo gradualmente um filme fino, denso e altamente uniforme.

Entendendo as Trocas: Os Limites da Pulverização Catódica DC

Embora poderosa, a técnica de pulverização catódica por magnetron DC tem limitações específicas que são cruciais de entender.

A Restrição de Condutividade

O requisito fundamental para a pulverização catódica DC é um fluxo constante de corrente elétrica. Isso significa que o material-alvo deve ser eletricamente condutor.

Se um alvo não condutor (dielétrico ou isolante) for usado, a carga positiva dos íons de argônio impactantes se acumula rapidamente em sua superfície. Esse efeito de "carga" neutraliza a tensão negativa e efetivamente interrompe o processo de pulverização catódica.

Envenenamento do Alvo e Arcos Elétricos

Em alguns processos, um gás reativo como oxigênio ou nitrogênio é adicionado intencionalmente para formar filmes compostos (por exemplo, óxidos ou nitretos). No entanto, isso pode levar à formação de uma camada isolante no próprio alvo condutor.

Este fenômeno, conhecido como envenenamento do alvo, pode levar a um plasma instável e a eventos destrutivos de arco elétrico, que podem danificar a fonte de alimentação e a qualidade do filme depositado. Para materiais isolantes, técnicas alternativas como a pulverização catódica por RF (Radiofrequência) são necessárias.

Fazendo a Escolha Certa para o Seu Objetivo

A pulverização catódica por magnetron DC é uma tecnologia fundamental na deposição de filmes finos, mas sua aplicação depende inteiramente do seu material e objetivo.

- Se o seu foco principal é a deposição de filmes metálicos puros: A pulverização catódica por magnetron DC é o padrão da indústria, oferecendo altas taxas de deposição, excelente pureza do filme e adesão superior.

- Se o seu foco principal é o revestimento industrial de grande área (por exemplo, vidro arquitetônico): A eficiência e escalabilidade da pulverização catódica por magnetron DC a tornam uma escolha ideal para revestir substratos planos grandes com camadas condutoras.

- Se o seu foco principal é a deposição de materiais isolantes (como cerâmicas ou óxidos): Você deve procurar uma alternativa como a pulverização catódica por RF, pois o mecanismo fundamental da pulverização catódica DC é incompatível com alvos não condutores.

Ao entender seu mecanismo e limitações, você pode alavancar efetivamente a pulverização catódica por magnetron DC para alcançar filmes finos de qualidade excepcionalmente alta.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Deposição Física de Vapor (PVD) |

| Uso Principal | Deposição de filmes finos condutores (metais, ligas) |

| Vantagem Principal | Altas taxas de deposição, excelente pureza e adesão do filme |

| Limitação | Requer materiais-alvo eletricamente condutores |

| Ideal Para | Revestimentos de grande área, aplicações industriais e filmes metálicos puros |

Pronto para alcançar resultados superiores de filmes finos em seu laboratório? A KINTEK é especializada em equipamentos e consumíveis laboratoriais de alto desempenho, incluindo sistemas de pulverização catódica projetados para precisão e confiabilidade. Se você está revestindo materiais condutores ou precisa de aconselhamento especializado sobre a técnica de PVD correta para o seu projeto, nossa equipe está aqui para ajudar. Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

As pessoas também perguntam

- Qual é o processo de tratamento térmico HIP? Eliminar Porosidade e Aumentar a Confiabilidade do Componente

- Qual é o efeito da temperatura de sinterização na densidade? Dominando o Equilíbrio para Propriedades Ótimas do Material

- Qual o papel de um emulsificador de dispersão de alto cisalhamento em emulsões de Pickering à base de líquido iônico? Alcance a Precisão de Laboratório

- O metal pode ser comprimido e dobrado? A Diferença Crucial Entre Deformação Elástica e Plástica

- Quais são os produtos da pirólise de lodo de óleo? Transforme Resíduos Perigosos em Recursos Valiosos

- Qual é a função de um agitador magnético durante o processo de corrosão alcalina de nano-carboneto de silício?

- Qual é o processo de fabricação de bio-óleo? Converter Biomassa em Combustível Líquido via Pirólise

- O que faz um evaporador rotativo a vácuo? Remove Suavemente Solventes para Concentração Precisa de Amostras