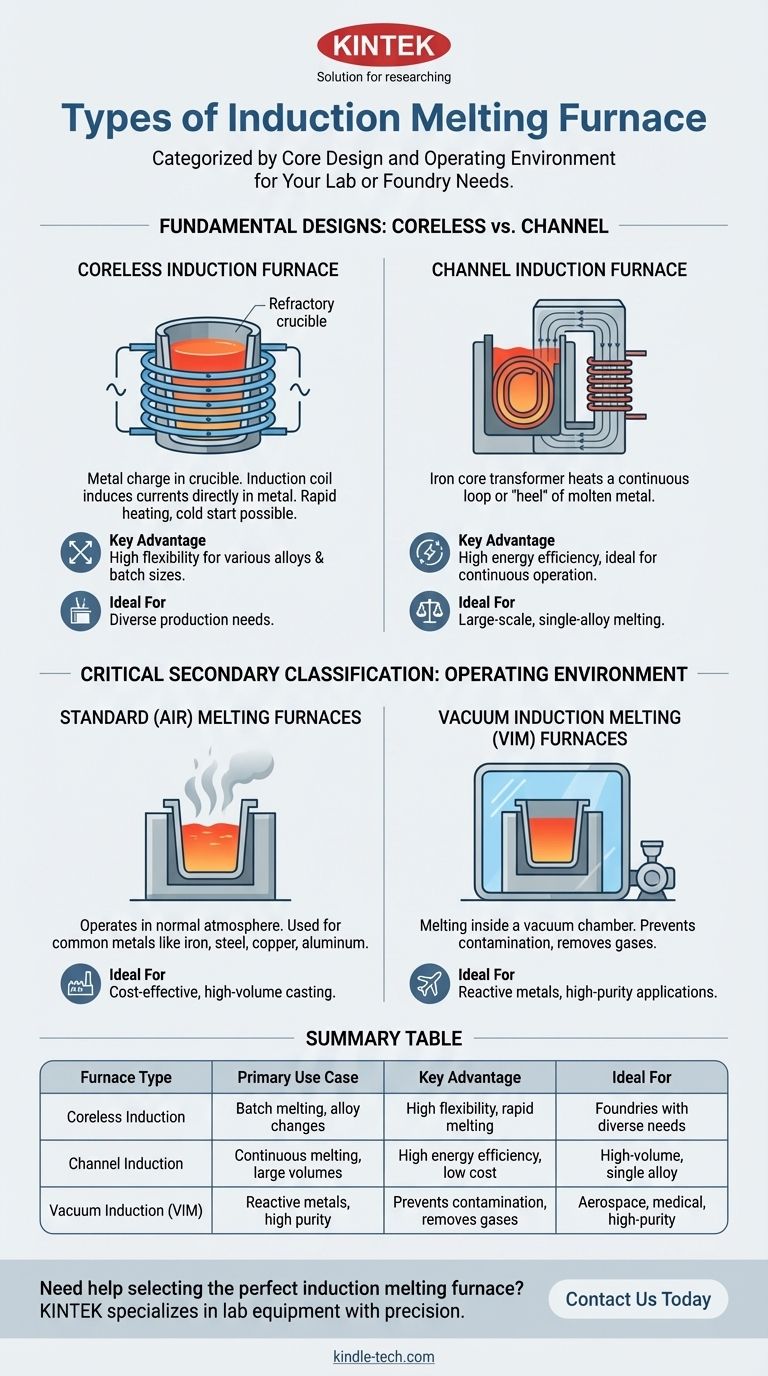

Os fornos de fusão por indução são categorizados principalmente pelo seu design de núcleo e ambiente operacional. Os dois tipos mais fundamentais são os fornos sem núcleo e de canal. Além disso, eles podem ser classificados pelo seu ambiente operacional, como fornos de fusão a ar padrão ou fornos de fusão por indução a vácuo especializados, que possuem seus próprios subtipos.

A escolha entre os tipos de fornos de indução não se trata de qual é "melhor", mas sim de qual é a ferramenta correta para o trabalho. Os fornos sem núcleo oferecem flexibilidade para várias ligas e tamanhos de lote, enquanto os fornos de canal proporcionam alta eficiência para a fusão contínua e em larga escala de um único metal.

Os Dois Designs Fundamentais: Sem Núcleo vs. De Canal

A distinção mais significativa entre os fornos de indução reside em sua construção física e princípio de aquecimento. Essa diferença central dita suas aplicações ideais.

O Forno de Indução Sem Núcleo

Em um forno sem núcleo, o metal a ser fundido é colocado diretamente em um cadinho refratário. Este cadinho é cercado por uma bobina resfriada a água que transporta uma poderosa corrente alternada.

O campo magnético alternado induz correntes elétricas intensas diretamente na carga metálica, fazendo com que ela aqueça e derreta rapidamente. Este design é altamente versátil, pois pode ser iniciado a frio com metal sólido.

O Forno de Indução de Canal

Um forno de canal opera mais como um transformador. Um núcleo de ferro direciona o campo magnético através de um laço fechado ou "canal" de metal fundido.

Este laço de metal líquido atua como um enrolamento secundário de uma única volta, que é aquecido pela corrente induzida. Este design é extremamente eficiente em termos de energia, mas requer um "calcanhar" contínuo de metal fundido para operar, tornando-o ideal para operações de retenção ou fusão contínua.

Uma Classificação Secundária Crítica: Ambiente Operacional

Após o design do núcleo, a próxima classificação principal é o ambiente em que o metal é fundido. Essa escolha é ditada inteiramente pelo tipo de metal sendo processado e pela pureza final exigida.

Fornos de Fusão Padrão (a Ar)

Estes são os tipos mais comuns de fornos sem núcleo e de canal, operando em uma atmosfera normal.

Eles são amplamente utilizados para fundir metais como ferro, aço, cobre e alumínio, onde alguma interação com a atmosfera é aceitável ou pode ser gerenciada com fluxos.

Fornos de Fusão por Indução a Vácuo (VIM)

Para materiais onde a contaminação atmosférica é inaceitável, a fusão é realizada dentro de uma câmara de vácuo. Esses fornos são essenciais para a produção de ligas de alta pureza ou reativas.

Os fornos VIM são críticos para prevenir reações químicas com oxigênio e nitrogênio, remover gases dissolvidos nocivos e produzir os metais limpos necessários para indústrias exigentes como a aeroespacial e médica. Eles podem ser ainda categorizados por seu processo como tipo batelada ou tipo semicontínuo.

Compreendendo as Trocas

Cada tipo de forno vem com um conjunto distinto de vantagens e limitações operacionais. Compreendê-los é fundamental para tomar uma decisão informada.

Flexibilidade vs. Eficiência

Os fornos sem núcleo se destacam pela flexibilidade. Eles podem ser completamente esvaziados e usados para fundir diferentes ligas em sucessão, tornando-os perfeitos para fundições com diversas necessidades de produção.

Os fornos de canal priorizam a eficiência. Seu design é otimizado para manter um grande volume de uma única liga fundida 24 horas por dia, 7 dias por semana. Eles são menos flexíveis, mas oferecem menor consumo de energia para operações contínuas e de alto volume.

Pureza vs. Custo

Os fornos de fusão a ar padrão são menos complexos e mais econômicos. Eles são os cavalos de batalha para a grande maioria da fundição e processamento de metais.

Os fornos de indução a vácuo representam um investimento significativo em custo e complexidade. No entanto, esse custo é justificado ao fundir metais reativos como o titânio ou quando a qualidade do produto final exige os mais altos níveis de pureza e controle.

Selecionando o Forno Certo para Sua Aplicação

A escolha do forno correto requer uma compreensão clara de seus objetivos operacionais.

- Se seu foco principal é a flexibilidade de ligas e a produção em lotes: Um forno de indução sem núcleo é a escolha superior para fundições que produzem peças variadas.

- Se seu foco principal é a fusão contínua de alto volume de uma única liga: Um forno de indução de canal oferece eficiência energética inigualável para operações em larga escala.

- Se seu foco principal é a fusão de metais reativos ou a obtenção de pureza máxima: Um forno de fusão por indução a vácuo (VIM) é inegociável para aplicações aeroespaciais ou de alta pureza.

Em última análise, compreender essas distinções essenciais permite que você escolha uma tecnologia que se alinhe precisamente com seus objetivos metalúrgicos e demandas operacionais.

Tabela Resumo:

| Tipo de Forno | Caso de Uso Principal | Vantagem Chave | Ideal Para |

|---|---|---|---|

| Indução Sem Núcleo | Fusão em lotes, troca de ligas | Alta flexibilidade, fusão rápida | Fundições com diversas necessidades de produção |

| Indução de Canal | Fusão contínua, grandes volumes | Alta eficiência energética, baixo custo operacional | Operações de alto volume com uma única liga |

| Indução a Vácuo (VIM) | Metais reativos, alta pureza | Previne contaminação, remove gases | Aplicações aeroespaciais, médicas e de alta pureza |

Precisa de ajuda para selecionar o forno de fusão por indução perfeito para seu laboratório ou fundição? A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com precisão e expertise. Seja qual for sua necessidade – a flexibilidade de um forno sem núcleo, a eficiência de um forno de canal ou a ultrapureza de um sistema VIM – nossa equipe está aqui para guiá-lo. Entre em contato conosco hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode aprimorar suas operações de fusão!

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- Quais são os diferentes métodos de fusão? Um Guia para Escolher o Forno Industrial Certo

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos