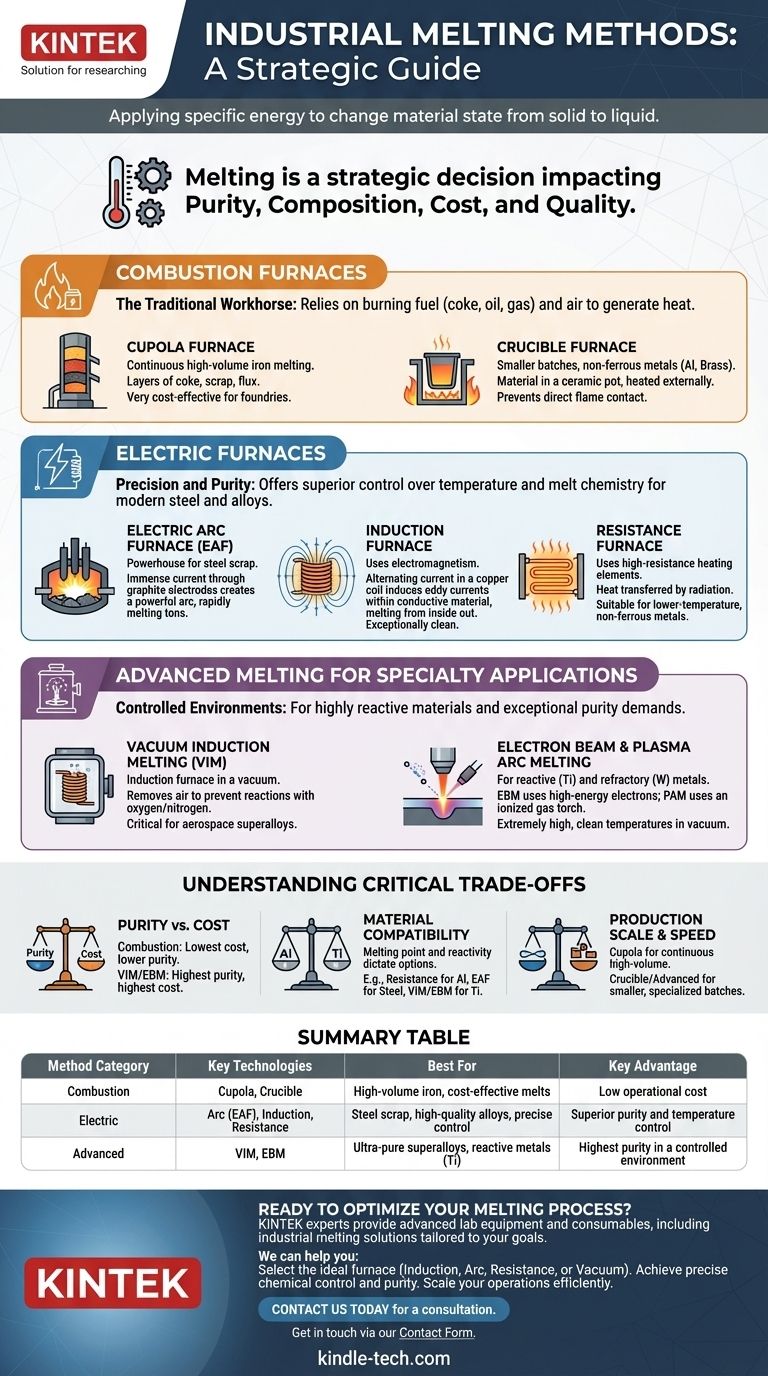

Em sua essência, a fusão industrial é o processo de aplicar um tipo específico de energia a um material para mudar seu estado de sólido para líquido. Os métodos para conseguir isso são amplamente categorizados por sua principal fonte de calor: a energia química da combustão, o poder da energia elétrica ou fontes de energia especializadas altamente focadas para aplicações avançadas. Cada categoria contém tecnologias distintas projetadas para materiais específicos, níveis de pureza e escalas de produção.

A escolha de um método de fusão não se trata apenas de atingir uma temperatura alvo. É uma decisão estratégica que impacta diretamente a pureza final do material, a composição química, o custo de produção e a qualidade geral.

Fornos de Combustão: O Cavalo de Batalha Tradicional

Os fornos de combustão são a forma mais antiga de tecnologia de fusão, dependendo da queima de combustível — como coque, óleo ou gás natural — para gerar calor.

O Princípio do Combustível e do Ar

Esses fornos operam misturando uma fonte de combustível com um oxidante (geralmente ar) e ignição. A reação química resultante libera uma imensa energia térmica, que é então transferida para a carga de material, fazendo-o derreter.

O Forno Cubilô

O cubilô é um forno alto e cilíndrico usado quase exclusivamente para fundir ferro em fundições. Ele opera continuamente, sobrepondo camadas de coque, sucata de metal e fluxo (como calcário) de cima, proporcionando uma fonte de ferro fundido de alto volume e custo-benefício.

O Forno Cadinho

Para lotes menores e metais não ferrosos como alumínio ou latão, o forno cadinho é comum. O material é colocado dentro de um pote cerâmico de alta temperatura (o cadinho), que é então aquecido externamente pela chama de combustão, evitando o contato direto entre a chama e o metal.

Fornos Elétricos: Precisão e Pureza

Os fornos elétricos oferecem significativamente mais controle sobre a temperatura e a química da fusão do que os métodos de combustão, tornando-os essenciais para a siderurgia moderna e ligas especiais.

O Forno Elétrico a Arco (EAF)

O EAF é uma potência projetada para fundir sucata de aço. Ele funciona passando uma imensa corrente elétrica através de grandes eletrodos de grafite. Isso cria um arco poderoso que atinge a carga de metal, gerando temperaturas intensas que podem derreter rapidamente toneladas de aço.

O Forno de Indução

Um forno de indução usa o princípio do eletromagnetismo. Uma corrente alternada flui através de uma bobina de cobre, criando um forte campo magnético. Quando material condutor é colocado dentro deste campo, ele induz correntes elétricas internas (correntes parasitas) que geram calor, derretendo o metal de dentro para fora sem qualquer contato externo.

Este método é excepcionalmente limpo e oferece excelente controle de temperatura e ação de agitação, tornando-o ideal para aços de alta qualidade e ligas especiais.

O Forno de Resistência

Um forno de resistência funciona muito parecido com uma torradeira ou forno doméstico. Ele usa elementos de aquecimento de alta resistência que brilham em vermelho quando a eletricidade passa por eles. O calor é transferido para o material principalmente por radiação, tornando-o adequado para metais não ferrosos de baixa temperatura, como o alumínio.

Fusão Avançada para Aplicações Especiais

Quando os materiais são altamente reativos ou exigem pureza excepcional, os métodos padrão são insuficientes. Processos avançados são conduzidos em ambientes controlados, muitas vezes a vácuo.

Fusão por Indução a Vácuo (VIM)

VIM é simplesmente um forno de indução abrigado dentro de uma câmara de vácuo. Ao remover o ar, este processo impede que oxigênio, nitrogênio e outros gases atmosféricos reajam com o metal fundido. Isso é crítico para a produção de superligas de alta pureza usadas na indústria aeroespacial e em implantes médicos.

Fusão por Feixe de Elétrons e Arco de Plasma

Para as aplicações mais exigentes, como a fusão de metais reativos como o titânio ou metais refratários como o tungstênio, são usados métodos ainda mais avançados. A Fusão por Feixe de Elétrons (EBM) usa um feixe focado de elétrons de alta energia, e a Fusão por Arco de Plasma (PAM) usa uma tocha de gás ionizado para atingir temperaturas extremamente altas e limpas dentro de um vácuo.

Compreendendo as Compensações Críticas

A escolha de um processo de fusão envolve equilibrar prioridades concorrentes. Nenhum método é universalmente superior.

Pureza vs. Custo

A compensação fundamental é entre a pureza final do metal e o custo da operação. Os fornos de combustão são geralmente os mais baratos de operar, mas introduzem impurezas do combustível. VIM e EBM produzem os metais de maior pureza, mas com um custo de capital e operacional significativamente maior.

Compatibilidade do Material

O ponto de fusão e a reatividade química do material ditam as opções viáveis. Um forno de resistência de baixa temperatura é perfeito para alumínio, mas inútil para aço. Um metal reativo como o titânio não pode ser fundido ao ar livre e requer um processo a vácuo.

Escala e Velocidade de Produção

A produção exigida é um fator importante. Um forno cubilô é projetado para produção contínua e de alto volume de ferro fundido. Em contraste, os fornos cadinho e muitos fornos avançados são processos em lote, mais adequados para corridas menores e especializadas, onde a qualidade é mais importante do que a quantidade.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve estar alinhada com os requisitos específicos do seu material e produto final.

- Se o seu foco principal é a fundição de ferro de alto volume e custo-benefício: O forno cubilô continua sendo o padrão da indústria por sua eficiência e rendimento.

- Se o seu foco principal é a reciclagem de sucata de aço em larga escala: O Forno Elétrico a Arco (EAF) oferece a potência bruta e a capacidade necessárias para a siderurgia moderna.

- Se o seu foco principal é a criação de ligas de alta qualidade com controle químico preciso: A limpeza e o controle de um forno de indução são essenciais.

- Se o seu foco principal é a produção de superligas ultra-puras ou metais reativos: Um sistema baseado em vácuo como a Fusão por Indução a Vácuo (VIM) ou a Fusão por Feixe de Elétrons (EBM) é inegociável.

Compreender esses métodos centrais transforma o desafio da fusão de uma tarefa de aquecimento de força bruta em uma decisão de engenharia precisa e calculada.

Tabela Resumo:

| Categoria do Método | Tecnologias Chave | Melhor Para | Vantagem Chave |

|---|---|---|---|

| Combustão | Cubilô, Cadinho | Ferro de alto volume, fusões econômicas | Baixo custo operacional |

| Elétrico | Arco (EAF), Indução, Resistência | Sucata de aço, ligas de alta qualidade, controle preciso | Pureza superior e controle de temperatura |

| Avançado | Indução a Vácuo (VIM), Feixe de Elétrons (EBM) | Superligas ultra-puras, metais reativos (ex: titânio) | Maior pureza em ambiente controlado |

Pronto para Otimizar Seu Processo de Fusão?

Escolher o forno certo é fundamental para a qualidade, pureza e eficiência de custo do seu produto. Os especialistas da KINTEK estão aqui para ajudar. Somos especializados no fornecimento de equipamentos e consumíveis de laboratório avançados, incluindo soluções de fusão industrial adaptadas ao seu material e objetivos de produção específicos.

Podemos ajudá-lo a:

- Selecionar o forno ideal (Indução, Arco, Resistência ou Vácuo) para o seu metal ou liga.

- Alcançar controle químico preciso e pureza superior do material.

- Dimensionar suas operações de forma eficiente, da P&D à produção completa.

Entre em contato hoje para uma consulta e vamos discutir como as soluções da KINTEK podem aprimorar seu laboratório ou linha de produção.

Entre em contato através do nosso Formulário de Contato para falar com um especialista.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- O que é VIM em metalurgia? Um Guia para Fusão por Indução a Vácuo para Ligas de Alto Desempenho

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Qual é o princípio da fusão por indução a vácuo? Obtenha Metais de Ultra-Alta Pureza

- Qual é a diferença entre fusão por indução e fusão por indução a vácuo? Escolhendo o Processo Certo para Pureza

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas