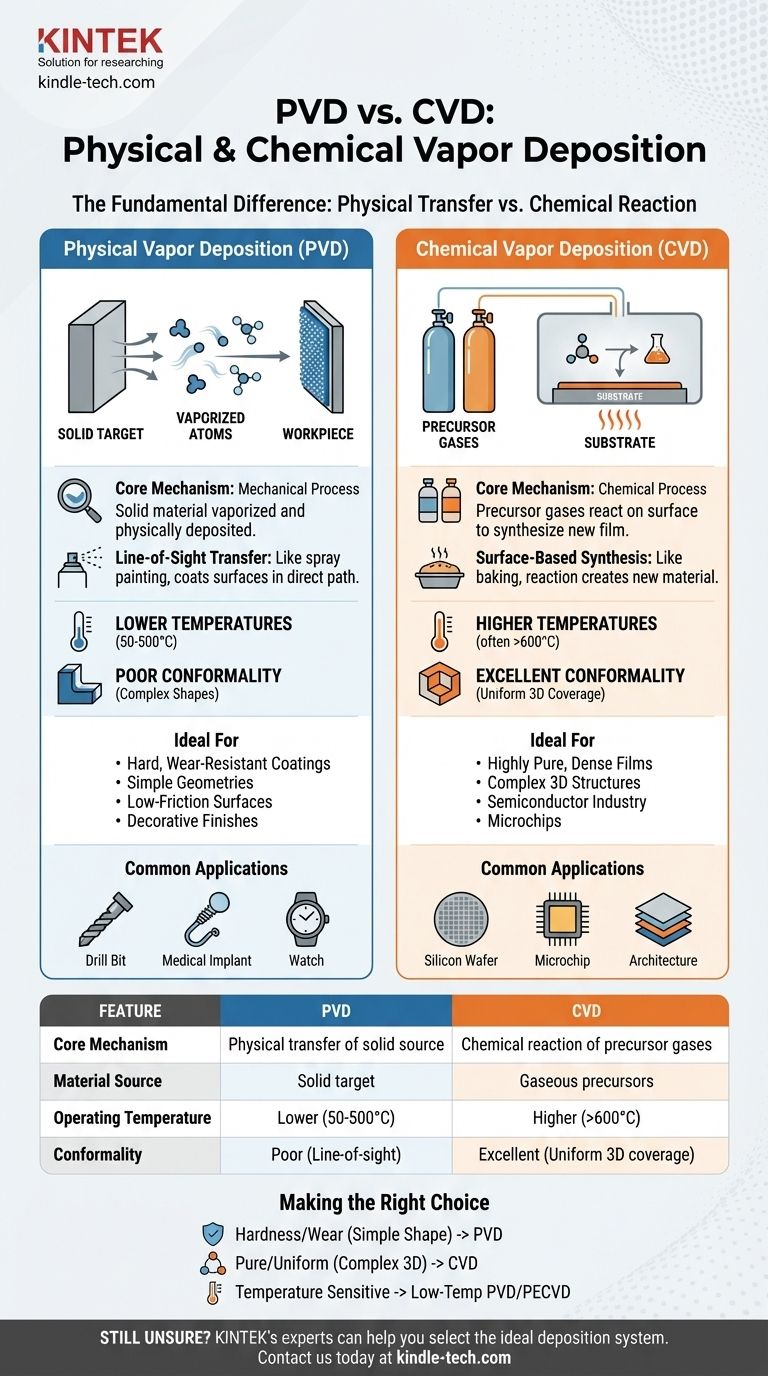

A diferença fundamental entre a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) reside na forma como o material de revestimento chega e se forma em uma superfície. PVD é um processo mecânico onde um material sólido é vaporizado em átomos ou moléculas e depositado fisicamente em um substrato. Em contraste, CVD é um processo químico onde gases precursores são introduzidos em uma câmara e reagem na superfície do substrato para sintetizar um novo filme sólido.

Embora ambos os processos criem filmes finos de alto desempenho, a escolha entre eles depende de uma distinção chave: PVD transporta fisicamente um material de origem, enquanto CVD cria quimicamente um material totalmente novo diretamente na superfície alvo.

O Mecanismo Central: Transferência Física vs. Reação Química

Compreender o processo subjacente é o primeiro passo para escolher o método correto. As duas técnicas não são intercambiáveis; elas representam abordagens fundamentalmente diferentes para construir uma camada de filme camada por camada.

Como Funciona o PVD: Uma Transferência de Linha de Visada

Na Deposição Física de Vapor, o revestimento começa como um material de origem sólido, frequentemente chamado de "alvo". Este material é convertido em vapor por meios puramente físicos.

Métodos comuns incluem evaporação, onde o material é aquecido a vácuo até vaporizar, ou pulverização catódica (sputtering), onde o alvo é bombardeado com íons de alta energia, ejetando átomos que viajam em direção ao substrato.

Esses átomos ou moléculas vaporizados viajam em linha reta — uma "linha de visada" — e condensam-se na peça de trabalho mais fria, formando o filme fino sólido. Pense nisso como pintura em spray, onde as partículas viajam diretamente do bico para a superfície.

Como Funciona o CVD: Uma Síntese Baseada na Superfície

Na Deposição Química de Vapor, o processo começa com gases precursores voláteis. Esses gases, que contêm os elementos necessários para o filme final, são alimentados em uma câmara de reação.

Energia, tipicamente na forma de calor elevado, é aplicada ao substrato. Essa energia faz com que os gases precursores reajam ou se decomponham na superfície quente, formando o revestimento sólido desejado. Gases subprodutos indesejados são então bombeados para fora da câmara.

Isso é menos como pintar e mais como assar um bolo. Os ingredientes crus (gases) são misturados e transformados pelo calor na superfície da forma (o substrato) para criar algo novo (o filme).

Comparando Parâmetros Chave do Processo

As diferenças no mecanismo levam a características de processo distintas, cada uma com implicações significativas para o produto final.

Fonte e Estado do Material

PVD usa um material de origem sólido (por exemplo, um bloco de nitreto de titânio) que é transformado em vapor. O filme final tem a mesma composição química do material de origem.

CVD usa produtos químicos precursores gasosos. O filme final é o produto de uma reação química e pode ser completamente diferente de qualquer um dos gases de partida individuais.

Temperatura de Operação

CVD tipicamente requer temperaturas muito altas (frequentemente >600°C) para fornecer a energia de ativação necessária para impulsionar as reações químicas.

Os processos PVD podem frequentemente ser realizados em temperaturas muito mais baixas (50-500°C), tornando-os adequados para revestir materiais que não suportam o calor intenso de um processo CVD padrão.

Conformidade da Deposição

Esta é uma distinção crítica. Como o CVD envolve gases que fluem e se difundem livremente, ele pode revestir uniformemente superfícies tridimensionais altamente complexas. Essa propriedade é conhecida como excelente conformidade.

PVD é um processo de linha de visada. Superfícies que não estão no caminho direto da fonte de vapor recebem pouco ou nenhum revestimento, resultando em baixa conformidade em formas intrincadas.

Compreendendo as Compensações e Aplicações

A escolha entre PVD e CVD é ditada pelas propriedades desejadas do revestimento e pela geometria da peça que está sendo revestida.

PVD: Dureza e Precisão de Linha de Visada

PVD é o processo ideal para criar revestimentos extremamente duros, resistentes ao desgaste e de baixo atrito. É amplamente utilizado para ferramentas de corte, componentes de motores e implantes médicos.

A natureza de linha de visada, embora seja uma limitação para formas complexas, fornece controle preciso para revestir superfícies planas. Acabamentos decorativos em relógios e acessórios frequentemente usam PVD por sua durabilidade e ampla gama de cores.

CVD: Pureza e Cobertura Conforme

CVD se destaca na produção de filmes excepcionalmente puros, densos e uniformes. Sua capacidade de revestir conformemente estruturas complexas o torna a espinha dorsal da indústria de semicondutores para construir a arquitetura em camadas intrincada de microchips.

Técnicas especializadas como CVD Organometálico (MOCVD) e CVD Assistido por Plasma (PECVD) expandem suas capacidades, com PECVD permitindo temperaturas de deposição mais baixas.

Armadilhas Comuns a Evitar

Um erro comum é escolher um método com base apenas no material de revestimento. A geometria da peça é igualmente crítica. Usar PVD em uma peça com reentrâncias profundas ou canais internos resultará em um revestimento incompleto e não funcional.

Por outro lado, usar CVD de alta temperatura em um substrato sensível ao calor, como certos plásticos ou ligas temperadas, pode danificar ou destruir a própria peça.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada por seu objetivo técnico principal e pelas restrições físicas de sua peça.

- Se seu foco principal é criar um revestimento duro e resistente ao desgaste em uma forma relativamente simples: PVD é frequentemente a solução mais direta, de menor temperatura e mais econômica.

- Se seu foco principal é depositar um filme altamente puro e uniforme em uma superfície 3D complexa: CVD é a escolha superior devido à sua capacidade incomparável de revestir de forma conforme.

- Se seu foco principal é revestir um material sensível à temperatura: É necessária uma técnica PVD de baixa temperatura ou uma técnica especializada como CVD Assistida por Plasma (PECVD).

Compreender esta distinção central entre transporte físico e síntese química é a chave para selecionar a tecnologia de deposição correta para seu objetivo de engenharia específico.

Tabela Resumo:

| Característica | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Mecanismo Central | Transferência física de um material de origem sólido | Reação química de gases precursores na superfície do substrato |

| Fonte do Material | Alvo sólido (ex: bloco de titânio) | Precursores gasosos |

| Temperatura de Operação | Mais baixa (50-500°C) | Mais alta (frequentemente >600°C) |

| Conformidade | Baixa (processo de linha de visada) | Excelente (cobertura 3D uniforme) |

| Ideal Para | Revestimentos duros e resistentes ao desgaste em formas simples | Filmes puros e densos em estruturas 3D complexas |

| Aplicações Comuns | Ferramentas de corte, implantes médicos, acabamentos decorativos | Fabricação de semicondutores, microeletrônica |

Ainda em dúvida se PVD ou CVD é o ideal para o seu projeto?

A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades precisas de laboratórios e instalações de P&D. Nossos especialistas podem ajudá-lo a selecionar o sistema de deposição ideal para atingir seus objetivos específicos de revestimento — quer você precise da dureza do PVD ou da cobertura conforme do CVD.

Entre em contato com nossa equipe técnica hoje mesmo para discutir sua aplicação e descobrir como as soluções da KINTEK podem aprimorar seus processos de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a teoria da deposição física de vapor? Um Guia para Processos de Revestimento de Filmes Finos

- O que é um forno CVD? O Guia Definitivo para Revestimento de Filmes Finos de Precisão

- O que é a técnica de deposição de gás? Um Guia para Métodos de Filmes Finos PVD e CVD

- Quais são os métodos para a síntese de nanotubos de carbono? Um guia para descarga por arco, ablação a laser e CVD

- Quais são os precursores comuns usados em reações de CVD? Um Guia para Hidretos, Haletos e Organometálicos

- Quais desafios estão associados ao uso de CVD na tecnologia CMOS? Superando barreiras de custo e precisão

- Qual a espessura de um alvo de pulverização catódica? Um guia para especificar a espessura certa para o seu processo

- Quais metais são usados na deposição química de vapor? Obtenha Revestimentos Metálicos Superiores e Conformes