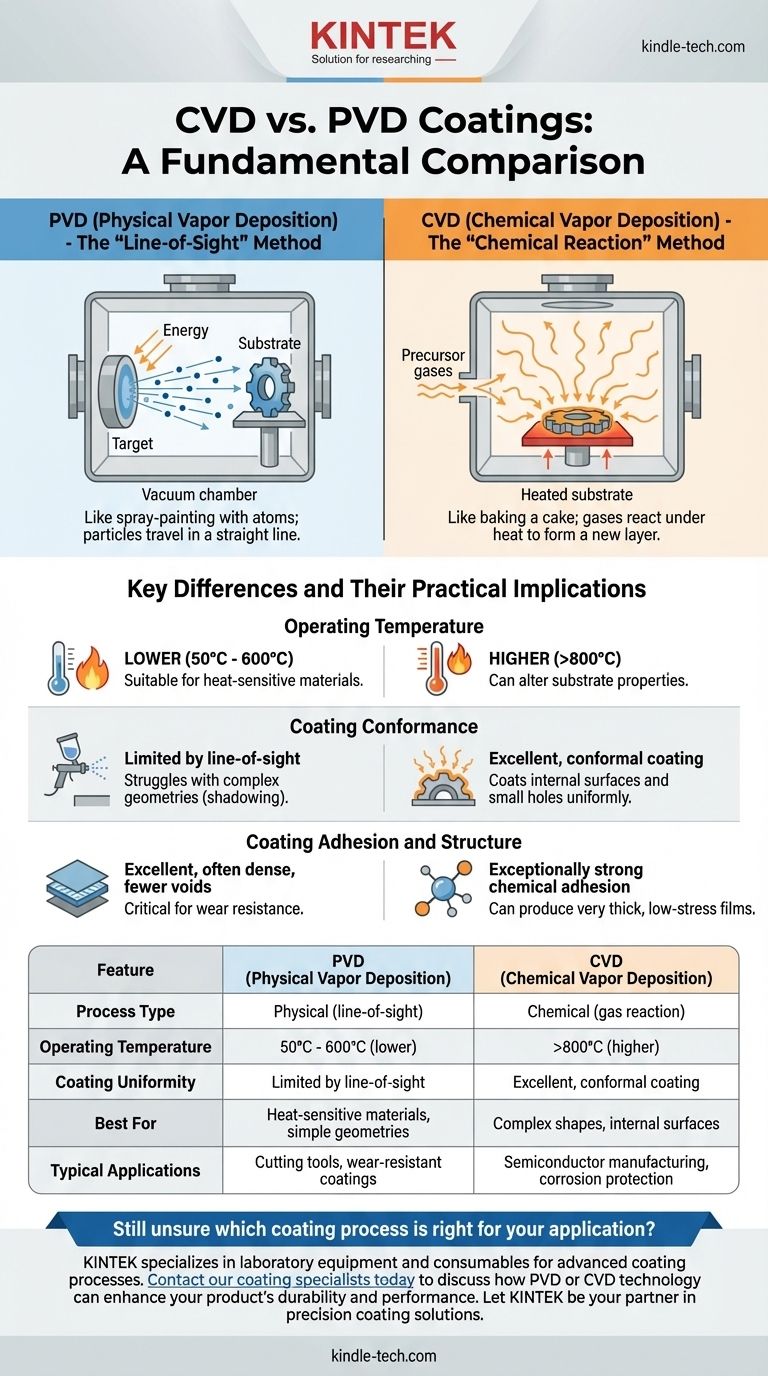

A diferença fundamental entre CVD e PVD reside na natureza do processo de deposição. A Deposição Física de Vapor (PVD) é um processo físico que utiliza uma técnica de linha de visão para depositar um filme fino de um material-fonte vaporizado sobre um substrato. Em contraste, a Deposição Química de Vapor (CVD) utiliza uma reação química entre gases precursores dentro de uma câmara para crescer um filme sólido na superfície do substrato.

A distinção central é simples: PVD é como pintar com spray usando átomos, onde as partículas viajam em linha reta para revestir uma superfície. CVD é mais como assar um bolo, onde os ingredientes (gases) reagem sob calor para formar uma nova camada sólida que cresce sobre o substrato.

Os Mecanismos Centrais: Físico vs. Químico

Para entender qual revestimento escolher, você deve primeiro entender como seus processos fundamentais diferem. Esses mecanismos ditam tudo, desde a temperatura de operação até as propriedades finais do revestimento.

Como Funciona o PVD: O Método de "Linha de Visão"

PVD é um processo físico. Começa com um material-fonte sólido ou líquido — o "alvo" de revestimento — dentro de uma câmara de vácuo.

A energia é aplicada a este alvo, fazendo com que ele vaporize em átomos ou moléculas. Essas partículas vaporizadas viajam então em linha reta através do vácuo e se depositam no substrato, construindo a camada de revestimento camada por camada.

Esta natureza de "linha de visão" significa que o revestimento só é aplicado a superfícies que estão diretamente expostas à fonte de vapor.

Como Funciona o CVD: O Método de "Reação Química"

CVD é um processo químico. Envolve a introdução de gases precursores específicos em uma câmara de reação que contém o substrato aquecido.

A alta temperatura do substrato fornece a energia necessária para desencadear uma reação química entre os gases.

Essa reação faz com que um material sólido se forme e se deposite no substrato, criando um revestimento denso e uniforme. Como os gases preenchem toda a câmara, o revestimento cresce em todas as superfícies expostas simultaneamente.

Diferenças Chave e Suas Implicações Práticas

A distinção entre um processo físico e químico não é meramente acadêmica. Ela tem consequências diretas para o seu material, a geometria da sua peça e o desempenho do revestimento final.

Temperatura de Operação

O CVD tipicamente requer temperaturas muito altas (frequentemente acima de 800°C) para impulsionar as reações químicas necessárias. Isso pode alterar as propriedades de substratos sensíveis ao calor, como certos aços ou plásticos.

O PVD é um processo de temperatura mais baixa, geralmente realizado entre 50°C e 600°C. Isso o torna adequado para uma gama muito mais ampla de materiais de substrato que não suportam o calor do CVD.

Conformidade do Revestimento

A natureza gasosa do CVD permite criar um revestimento altamente conforme. Os gases podem penetrar pequenos orifícios e geometrias internas complexas, garantindo uma camada completamente uniforme mesmo nas peças mais intrincadas.

A deposição por linha de visão do PVD significa que ele se destaca no revestimento de superfícies planas ou externas, mas tem dificuldades com geometrias complexas. Áreas não diretamente no caminho da fonte de vapor receberão pouco ou nenhum revestimento, um efeito conhecido como "sombreamento".

Adesão e Estrutura do Revestimento

Os revestimentos CVD são formados diretamente no substrato através de ligações químicas, resultando frequentemente em uma adesão excepcionalmente forte. O processo pode produzir filmes muito espessos e de baixa tensão.

Os revestimentos PVD também têm excelente adesão, mas a ligação é primariamente mecânica e metalúrgica. Os filmes PVD são frequentemente muito densos, com menos vazios ou imperfeições em comparação com alguns processos CVD, o que é crucial para a resistência ao desgaste.

Compreendendo as Compensações e Limitações

Nenhuma tecnologia é universalmente superior. Sua escolha depende inteiramente do equilíbrio entre os benefícios e as limitações inerentes de cada processo.

A Compatibilidade do Substrato é Crucial

O calor elevado do processo CVD é sua principal limitação. Você não pode revestir materiais como alumínio, ligas de titânio ou aços ferramenta temperados sem alterar fundamentalmente suas propriedades mecânicas. PVD é a escolha padrão para materiais sensíveis ao calor.

A Geometria Determina o Método

Se você precisa revestir as superfícies internas de uma peça complexa, o CVD é frequentemente a única opção viável. Para superfícies externas ou geometrias simples onde a deposição por linha de visão é suficiente, o PVD é uma escolha altamente eficaz e versátil.

Custo e Complexidade

Ambos são processos industriais, mas o CVD pode envolver configurações mais complexas e o manuseio de gases precursores potencialmente perigosos. A escolha da técnica PVD ou CVD específica também pode impactar significativamente o custo e o tempo de ciclo.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelo seu material de substrato e pela função principal do revestimento.

- Se o seu foco principal é revestir formas complexas ou superfícies internas uniformemente: O CVD é quase sempre a escolha superior devido ao seu processo gasoso, sem linha de visão.

- Se o seu foco principal é revestir materiais sensíveis ao calor (como plásticos, alumínio ou aço temperado): O PVD é a escolha necessária porque suas temperaturas de operação mais baixas não danificarão o substrato.

- Se o seu foco principal é obter um revestimento de resistência ao desgaste muito denso, duro e fino em uma ferramenta de corte: O PVD é um padrão comum da indústria para esta aplicação devido ao seu excelente acabamento e tenacidade.

- Se o seu foco principal é criar uma camada muito espessa, pura e resistente à corrosão: O CVD pode frequentemente construir camadas mais espessas do que o PVD e é um padrão para aplicações como a fabricação de semicondutores.

Ao entender o processo central — físico versus químico — você pode selecionar com confiança a tecnologia que se alinha com seu material, geometria e objetivos de desempenho.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (linha de visão) | Químico (reação gasosa) |

| Temperatura de Operação | 50°C - 600°C (mais baixa) | >800°C (mais alta) |

| Uniformidade do Revestimento | Limitada pela linha de visão | Excelente, revestimento conforme |

| Melhor Para | Materiais sensíveis ao calor, geometrias simples | Formas complexas, superfícies internas |

| Aplicações Típicas | Ferramentas de corte, revestimentos resistentes ao desgaste | Fabricação de semicondutores, proteção contra corrosão |

Ainda em dúvida sobre qual processo de revestimento é o certo para sua aplicação?

A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos avançados de revestimento. Nossos especialistas podem ajudá-lo a selecionar a solução perfeita com base no seu material de substrato, geometria da peça e requisitos de desempenho.

Entre em contato com nossos especialistas em revestimento hoje mesmo para discutir como a tecnologia PVD ou CVD pode melhorar a durabilidade e o desempenho do seu produto. Deixe a KINTEK ser sua parceira em soluções de revestimento de precisão.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto