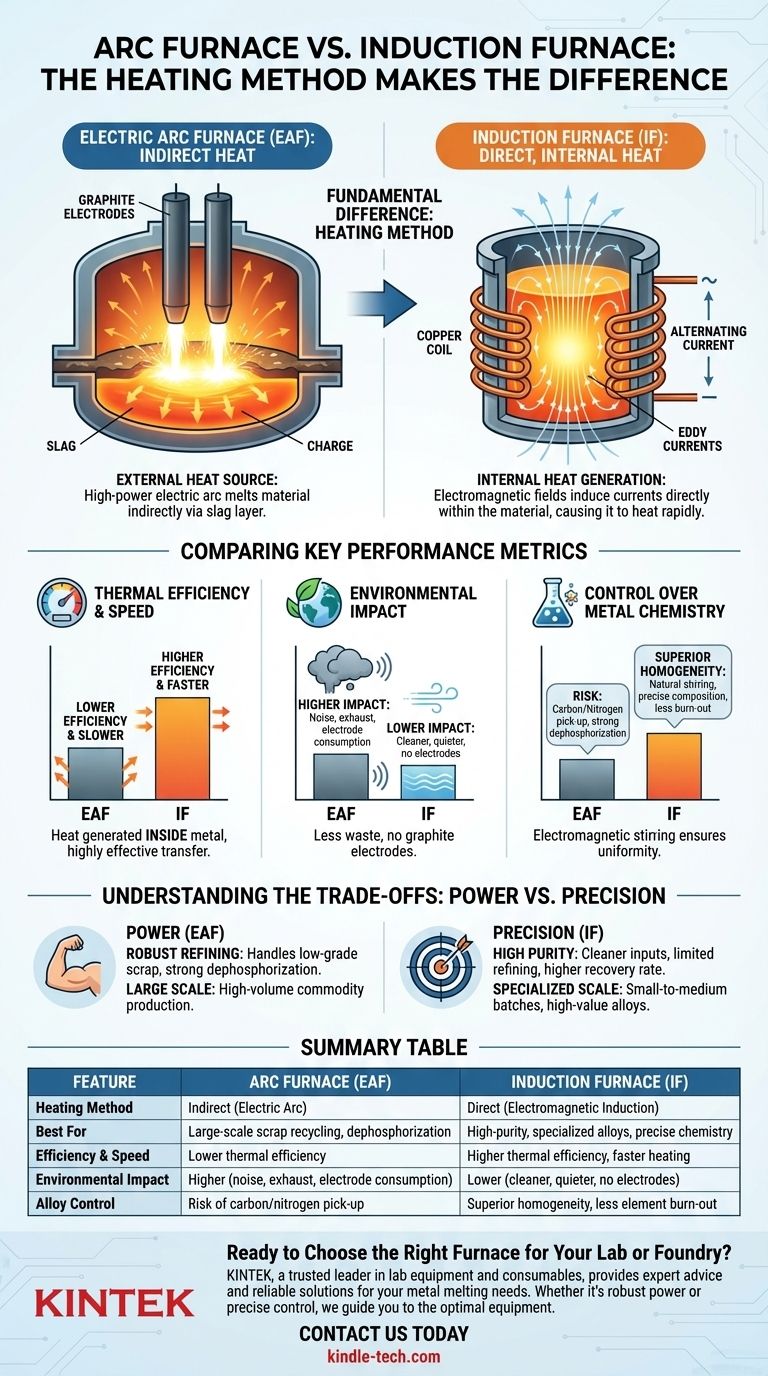

A diferença fundamental entre um forno a arco elétrico e um forno de indução reside no seu método de aquecimento. Um forno a arco utiliza um arco elétrico de alta potência para fundir o material indiretamente, enquanto um forno de indução utiliza campos eletromagnéticos para gerar calor diretamente dentro do próprio material. Esta distinção central impulsiona diferenças significativas na sua eficiência, impacto ambiental e pureza química do produto final.

A escolha entre um forno a arco e um de indução é uma decisão estratégica entre escala industrial e precisão química. Fornos a arco são cavalos de batalha potentes para reciclagem em larga escala, enquanto fornos de indução oferecem eficiência, limpeza e controle superiores para a produção de ligas especializadas de alta qualidade.

Como Funcionam: Uma História de Dois Métodos de Aquecimento

Para entender as diferenças práticas, você deve primeiro compreender como cada forno gera calor. Seus mecanismos são fundamentalmente opostos: um é externo, o outro é interno.

O Forno a Arco Elétrico (EAF): Calor Indireto

Um forno a arco elétrico derrete metal usando uma fonte de calor externa.

Grandes eletrodos de grafite são abaixados no forno, e uma corrente elétrica imensa passa por eles, criando um arco que salta para a carga metálica. Este arco pode atingir temperaturas de milhares de graus, derretendo o metal através da transferência de calor por uma camada de escória. Este processo é uma forma de aquecimento indireto.

O Forno de Indução (IF): Calor Direto e Interno

Um forno de indução funciona muito parecido com um micro-ondas, mas para metais condutores. Ele usa a geração de calor interna.

Uma corrente alternada flui através de uma bobina de cobre, criando um campo magnético poderoso e flutuante. Quando material condutor como aço é colocado dentro deste campo, o campo induz correntes elétricas (correntes parasitas) diretamente no metal. A própria resistência elétrica do metal faz com que ele aqueça rapidamente e derreta de dentro para fora. Este é o aquecimento direto.

Comparando Métricas Chave de Desempenho

A diferença entre aquecimento indireto e direto cria efeitos em cascata em todos os aspectos do desempenho do forno, desde o uso de energia até a qualidade do aço produzido.

Eficiência Térmica e Velocidade

O forno de indução é o vencedor claro em eficiência. Como o calor é gerado dentro do metal, a transferência de energia é extremamente eficaz. Isso resulta em aquecimento mais rápido e maior eficiência térmica geral.

O forno a arco é menos eficiente. O calor deve primeiro ser gerado pelo arco e depois transferido através da escória para o aço fundido. Perda significativa de energia térmica também ocorre através da grande cobertura e paredes do forno, contribuindo para a sua menor eficiência térmica.

Impacto Ambiental

Fornos de indução são significativamente mais ecologicamente corretos. Eles produzem menos resíduos e gases de exaustão. Crucialmente, eles não usam eletrodos de grafite, o que elimina a poluição sonora do arco e impede que o aço absorva carbono em excesso.

A metalurgia em forno a arco é um processo mais agressivo. Gera consideráveis resíduos, gases de exaustão e ruído potente provenientes do arco elétrico.

Controle Sobre a Química do Metal

O tipo de forno impacta diretamente a química final da liga. O campo eletromagnético em um forno de indução agita naturalmente o metal fundido, garantindo uma qualidade de produto altamente uniforme e homogênea. Isso o torna ideal para ligas especializadas onde a composição precisa é fundamental.

O processo do forno a arco é mais forte na desfosforação, uma etapa chave no refino de aço bruto. No entanto, o arco de alta energia pode fazer com que o nitrogênio do ar se ionize e se dissolva no aço, resultando em maior teor de nitrogênio. Os eletrodos de grafite também introduzem o risco de absorção de carbono indesejada no produto final.

Entendendo os Compromissos: Potência versus Precisão

Nenhum forno é universalmente superior; eles são ferramentas diferentes projetadas para trabalhos diferentes. A escolha entre eles envolve entender seus compromissos inerentes.

Material de Entrada e Capacidade de Refino

A natureza robusta do forno a arco o torna bem adequado para fundir grandes quantidades de sucata metálica de qualidade variável. Sua poderosa capacidade de refino, especialmente sua força na desfosforação, permite transformar insumos de menor grau em aço utilizável.

Fornos de indução são mais sensíveis à qualidade do material de entrada. Como suas capacidades de refino são mais limitadas, eles são tipicamente carregados com sucata mais limpa ou materiais pré-refinados para evitar a contaminação da fusão final de alta pureza.

Integridade da Liga e Queima

O aquecimento mais suave e direto de um forno de indução resulta em uma maior taxa de recuperação de metal e uma menor taxa de queima dos elementos de liga caros. Esta é uma vantagem econômica significativa ao produzir ligas de alto valor.

O calor intenso e localizado do arco elétrico pode fazer com que mais dos valiosos elementos de liga se oxidem e se percam para a escória, reduzindo o rendimento geral.

Escala de Operação

Fornos a arco elétrico são a espinha dorsal da reciclagem de aço moderna em larga escala, muitas vezes construídos para lidar com centenas de toneladas de material de cada vez. Eles são projetados para produção de commodities de alto volume.

Fornos de indução são mais versáteis em escala, mas se destacam em operações de lote pequeno a médio. Sua eficiência e precisão os tornam perfeitos para fundições que produzem peças fundidas especializadas e ligas de alto desempenho.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada por seus objetivos operacionais específicos, desde o tipo de metal que você está produzindo até suas metas ambientais e de eficiência.

- Se seu foco principal é a produção de aço em larga escala a partir de sucata com necessidade de desfosforação: O forno a arco elétrico é a escolha estabelecida e poderosa para refino de alto volume.

- Se seu foco principal é a produção de ligas especializadas de alta pureza com composição química precisa: O forno de indução oferece controle, limpeza e homogeneidade superiores.

- Se seu foco principal é maximizar a eficiência energética e minimizar o impacto ambiental: O forno de indução tem uma vantagem clara devido ao seu método de aquecimento direto e à ausência de eletrodos poluentes.

Compreender essas diferenças centrais permite que você selecione a ferramenta certa não apenas para o metal, mas para seus objetivos operacionais e de qualidade específicos.

Tabela Resumo:

| Característica | Forno a Arco (EAF) | Forno de Indução (IF) |

|---|---|---|

| Método de Aquecimento | Indireto (Arco Elétrico) | Direto (Indução Eletromagnética) |

| Ideal Para | Reciclagem de sucata em larga escala, desfosforação | Ligas especializadas de alta pureza, química precisa |

| Eficiência e Velocidade | Menor eficiência térmica | Maior eficiência térmica, aquecimento mais rápido |

| Impacto Ambiental | Maior (ruído, exaustão, consumo de eletrodo) | Menor (mais limpo, mais silencioso, sem eletrodos) |

| Controle de Liga | Risco de absorção de carbono/nitrogênio | Homogeneidade superior, menor queima de elementos |

Pronto para Escolher o Forno Certo para Seu Laboratório ou Fundição?

Selecionar entre um forno a arco e um forno de indução é uma decisão crítica que impacta a qualidade do seu produto, eficiência e custos operacionais. A KINTEK, líder confiável em equipamentos e consumíveis de laboratório, está aqui para ajudá-lo a navegar nesta escolha.

Somos especializados em fornecer soluções que atendam às necessidades específicas de laboratórios e fundições. Se você precisa do poder robusto de um forno a arco para aplicações em larga escala ou do controle preciso de um forno de indução para ligas de alta pureza, nossos especialistas podem guiá-lo ao equipamento ideal para seus objetivos.

Entre em contato conosco hoje usando o formulário abaixo para discutir suas necessidades de fusão de metais. Deixe a KINTEK fornecer o aconselhamento especializado e o equipamento confiável de que você precisa para aprimorar as capacidades do seu laboratório e alcançar resultados superiores.

Guia Visual

Produtos relacionados

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

As pessoas também perguntam

- Para que servem os sistemas de sputtering? Um Guia para Deposição Avançada de Filmes Finos

- O que é uma máquina de sputtering? Um guia para deposição de filmes finos de alta qualidade

- Qual é a diferença entre VAR e VIM? Variáveis Vimscript Legadas vs. API Moderna do Neovim

- Quais são os tipos de fornos de fusão por indução? Fornos sem núcleo, de canal e VIM explicados

- O que é um sistema de pulverização catódica? Obtenha Deposição de Filmes Finos Inigualável para o Seu Laboratório