Em sua essência, um sistema de sputtering é uma ferramenta sofisticada para depositar filmes ultrafinos de material sobre uma superfície. Este processo, um tipo de Deposição Física de Vapor (PVD), permite a criação de revestimentos precisos que podem alterar fundamentalmente as propriedades de um objeto, tornando-o uma tecnologia fundamental em indústrias que vão desde semicondutores e aeroespacial até dispositivos médicos e design arquitetônico.

O sputtering não se trata apenas de aplicar uma camada; trata-se de engenharia de superfície a nível atômico. Esta técnica nos permite tornar os materiais mais duráveis, eletricamente condutores, resistentes à corrosão ou opticamente únicos, resolvendo desafios críticos em inúmeros campos de alta tecnologia.

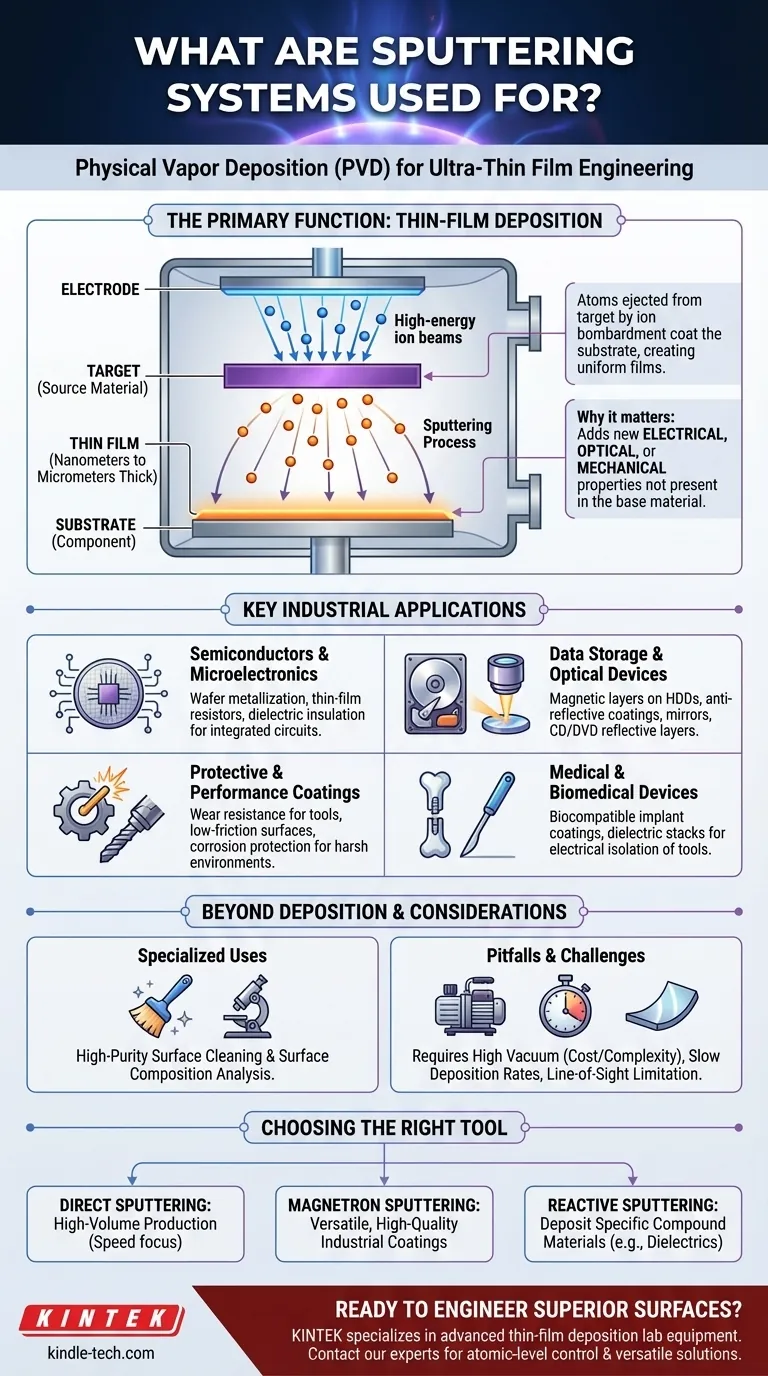

A Função Primária: Deposição de Filmes Finos

O principal propósito do sputtering é criar revestimentos de alto desempenho, conhecidos como filmes finos. Essas camadas podem ter espessuras que variam de alguns nanômetros a vários micrômetros.

O Que é Deposição por Sputtering?

O processo ocorre em uma câmara de alto vácuo. Íons de alta energia são usados para bombardear um material fonte, conhecido como alvo (target).

Este bombardeio ejeta ou "espalha" (sputters) átomos do alvo. Esses átomos viajam através do vácuo e se depositam sobre um componente, chamado de substrato, formando um filme fino e altamente uniforme.

Por Que Esses Filmes São Importantes?

Esses filmes projetados não são apenas camadas protetoras; eles adicionam funcionalidades totalmente novas à superfície do substrato.

O objetivo é conferir propriedades elétricas, ópticas ou mecânicas específicas que o material subjacente não possui por si só.

Principais Aplicações Industriais do Sputtering

A capacidade de controlar com precisão as propriedades da superfície tornou o sputtering indispensável em muitos setores. O tipo específico de sistema de sputtering — como direto, magnetron ou reativo — é escolhido com base no resultado desejado.

Semicondutores e Microeletrônica

Esta é, sem dúvida, a maior aplicação para o sputtering. É fundamental para construir as estruturas complexas e em camadas dos circuitos integrados.

Os usos incluem metalização de wafers (deposição de camadas condutoras), criação de resistores de filme fino a partir de materiais como nitreto de tântalo e deposição de filmes dielétricos para isolamento.

Armazenamento de Dados e Dispositivos Ópticos

O sputtering é usado para criar as camadas magnéticas em discos rígidos e as camadas refletivas em CDs e DVDs.

Para componentes ópticos, é usado para aplicar revestimentos antirreflexo em lentes, criar filtros especializados e produzir superfícies de espelho altamente refletivas.

Revestimentos Protetores e de Desempenho

Para componentes industriais, automotivos e aeroespaciais, o desempenho é fundamental. O sputtering fornece revestimentos robustos que aumentam a durabilidade.

Estes incluem revestimentos resistentes ao desgaste para ferramentas de corte, revestimentos de baixo atrito para peças móveis e filmes resistentes à corrosão para proteger materiais em ambientes hostis.

Dispositivos Médicos e Biomédicos

No campo médico, as propriedades da superfície podem ser uma questão de vida ou morte. O sputtering fornece revestimentos biocompatíveis para implantes.

Também é usado para criar conjuntos dielétricos que isolam eletricamente ferramentas cirúrgicas, garantindo a segurança do paciente durante procedimentos delicados.

Sputtering Além da Deposição de Filmes

Embora a deposição seja seu uso principal, o processo fundamental de sputtering tem outras aplicações especializadas em pesquisa e controle de qualidade.

Limpeza de Superfície de Alta Pureza

Antes que um processo de deposição comece, o mecanismo de sputtering pode ser usado para limpar a superfície de um substrato.

O bombardeio de íons remove efetivamente contaminantes em nível atômico, preparando uma superfície ultrapura pronta para o revestimento.

Análise da Composição da Superfície

Ao analisar o material que é "espalhado" de um alvo, os cientistas podem determinar a composição química precisa de sua superfície. Esta é uma técnica analítica poderosa na ciência dos materiais.

Armadilhas Comuns e Considerações

Embora poderoso, o sputtering é um processo complexo com requisitos específicos que ditam seu uso. Entender essas trocas é fundamental para sua aplicação bem-sucedida.

Requisito de Alto Vácuo

Sistemas de sputtering não são máquinas simples. Eles exigem um ambiente de alto vácuo para garantir que os átomos espalhados possam viajar do alvo para o substrato sem colidir com moléculas de ar.

Este requisito adiciona custo, complexidade e tempo de processamento significativos em comparação com métodos de revestimento atmosféricos.

Limitações da Taxa de Deposição

Embora eficaz, o sputtering pode ser um processo relativamente lento. A escolha entre sistemas como sputtering direto para produção em grande volume e outros métodos geralmente se resume a uma troca entre velocidade de deposição e qualidade do filme.

Deposição por Linha de Visada

Em muitas configurações de sputtering, a deposição é por "linha de visada", o que significa que o material alvo só pode revestir superfícies que ele pode diretamente "ver".

Isso pode tornar desafiador revestir uniformemente formas tridimensionais complexas sem sistemas sofisticados de manipulação e rotação do substrato.

Fazendo a Escolha Certa para o Seu Objetivo

A técnica de sputtering específica utilizada está diretamente ligada à aplicação final e ao tipo de material que está sendo depositado.

- Se o seu foco principal é produção em alto volume e velocidade: Sistemas de sputtering direto são projetados para taxas máximas de deposição, essenciais para a fabricação de semicondutores e telas planas.

- Se o seu foco principal são revestimentos industriais versáteis e de alta qualidade: O sputtering magnetron é o padrão para criar filmes resistentes ao desgaste, decorativos ou opticamente específicos em uma ampla gama de produtos.

- Se o seu foco principal é depositar materiais compostos específicos: O sputtering reativo, que introduz um gás como nitrogênio ou oxigênio, é necessário para criar filmes como dielétricos ou semicondutores específicos.

Em última análise, o sputtering fornece controle preciso, a nível atômico, sobre a superfície de um material, tornando-o uma ferramenta indispensável para a engenharia moderna.

Tabela Resumo:

| Área de Aplicação | Usos Principais do Sputtering |

|---|---|

| Semicondutores | Metalização de wafers, resistores de filme fino, isolamento dielétrico |

| Ótica e Armazenamento de Dados | Revestimentos antirreflexo, camadas refletivas para CDs/DVDs, filmes magnéticos para HDDs |

| Revestimentos Protetores | Resistência ao desgaste, proteção contra corrosão, superfícies de baixo atrito |

| Dispositivos Médicos | Revestimentos biocompatíveis para implantes, isolamento dielétrico para ferramentas cirúrgicas |

Pronto para Projetar Superfícies Superiores com Sputtering de Precisão?

Se você está desenvolvendo semicondutores de próxima geração, componentes industriais duráveis ou dispositivos médicos que salvam vidas, o sistema de sputtering correto é fundamental para o seu sucesso. A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição de filmes finos, atendendo às necessidades precisas de laboratórios de pesquisa e produção.

Nós fornecemos soluções que oferecem:

- Controle a nível atômico para uniformidade e qualidade de filme inigualáveis

- Configurações versáteis (magnetron, reativo, direto) adaptadas ao seu material específico e objetivos de aplicação

- Desempenho aprimorado para seus substratos, desde condutividade e durabilidade até propriedades ópticas

Vamos discutir os requisitos do seu projeto. Contate nossos especialistas hoje para encontrar a solução de sputtering ideal para os desafios do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Crisol de Grafite Puro de Alta Pureza para Evaporação

As pessoas também perguntam

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que uma Rede de Casamento é Indispensável em RF-PECVD para Filmes de Siloxano? Garante Plasma Estável e Deposição Uniforme

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas