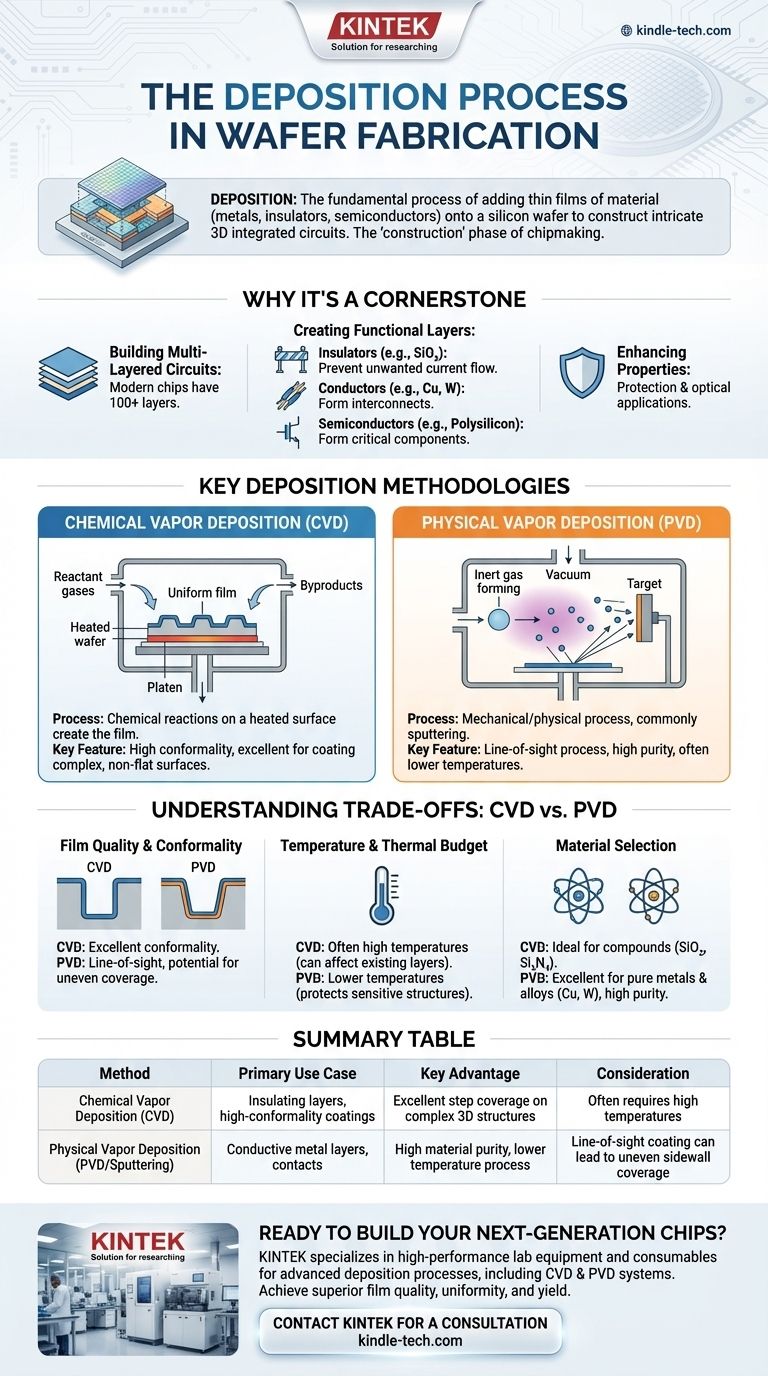

Na fabricação de wafers, a deposição é o processo fundamental de adicionar uma fina camada de material à superfície de um wafer de silício. Essas camadas, que podem ser metais, isolantes ou semicondutores, são os blocos de construção essenciais usados para construir as intrincadas estruturas tridimensionais de circuitos integrados, como transistores e suas interconexões.

O cerne da fabricação de semicondutores é um ciclo de adição e remoção de materiais para construir uma cidade microscópica em um wafer de silício. A deposição é a fase de "construção" — a aplicação precisa de cada nova camada que eventualmente se tornará uma parte funcional do chip.

Por que a Deposição é um Pilar da Fabricação de Chips

A deposição não se trata apenas de adicionar um revestimento; é um processo de engenharia altamente controlado, projetado para criar camadas com propriedades específicas e previsíveis. Cada filme depositado serve a um propósito distinto no dispositivo final.

O Objetivo: Construir um Circuito Multicamadas

Os microchips modernos não são planos. Eles são estruturas 3D incrivelmente complexas, muitas vezes com mais de 100 camadas distintas empilhadas umas sobre as outras. A deposição é o processo usado para construir cada uma dessas camadas, uma de cada vez.

Criação de Camadas Condutoras e Isolantes

A função principal desses filmes é controlar o fluxo de eletricidade.

- Isolantes, como o dióxido de silício, são depositados para evitar que a corrente elétrica flua onde não deveria.

- Condutores, como cobre ou tungstênio, são depositados para formar os "fios" que conectam os milhões ou bilhões de transistores em um chip.

- Semicondutores, como o polissilício, são depositados para formar componentes críticos dos próprios transistores, como o gate.

Melhorando as Propriedades do Substrato

Além da condutividade, os filmes depositados podem proteger as camadas subjacentes de danos químicos ou físicos durante as etapas de fabricação subsequentes, ou podem ser especificamente projetados para interagir com a luz de uma certa maneira para aplicações ópticas.

Principais Metodologias de Deposição

Embora o objetivo seja sempre adicionar um filme, o método usado depende muito do material a ser depositado e das características exigidas do filme, como sua pureza e uniformidade. As duas técnicas dominantes são a Deposição Química a Vapor e a Deposição Física a Vapor.

Deposição Química a Vapor (CVD)

CVD é um processo que usa reações químicas para criar o filme. Gases reagentes são introduzidos em uma câmara contendo o wafer. Esses gases adsorvem na superfície quente do wafer, reagem para formar um filme sólido e, em seguida, liberam subprodutos gasosos que são removidos da câmara.

Este processo é excelente para criar filmes altamente uniformes que podem se conformar perfeitamente a superfícies complexas e não planas no wafer — uma propriedade conhecida como alta conformabilidade.

Deposição Física a Vapor (PVD)

PVD, em contraste, é um processo mecânico ou físico. A forma mais comum é a pulverização catódica (sputtering).

- Uma câmara é colocada sob alto vácuo para remover contaminantes.

- Um gás inerte, como argônio, é introduzido para criar um plasma.

- Este plasma é usado para bombardear um "alvo" feito do material a ser depositado.

- O bombardeio fisicamente arranca átomos do alvo, que então viajam e revestem o wafer, formando um filme fino.

PVD é frequentemente descrito como um processo de "linha de visão", semelhante à pintura em spray, pois os átomos pulverizados viajam em linha reta do alvo para o wafer.

Compreendendo as Trocas: CVD vs. PVD

A escolha entre CVD e PVD envolve trocas críticas relacionadas à camada específica que está sendo construída. Não existe um método "melhor" único; a escolha é ditada pelos requisitos de engenharia dessa etapa em particular.

Qualidade e Conformabilidade do Filme

CVD se destaca no revestimento de topografias intrincadas porque os gases reagentes podem se difundir e reagir dentro de trincheiras profundas e formas complexas. A natureza de "linha de visão" do PVD pode resultar em revestimentos mais finos nas paredes laterais de uma trincheira e revestimentos mais espessos na parte superior, o que pode ser problemático.

Temperatura e Orçamento Térmico

Os processos CVD geralmente exigem altas temperaturas para impulsionar as reações químicas necessárias. Isso pode ser uma restrição significativa, pois o calor pode potencialmente danificar ou alterar camadas que já foram fabricadas no wafer. Muitos processos PVD podem operar em temperaturas muito mais baixas, protegendo a integridade das estruturas existentes.

Seleção de Materiais

O material a ser depositado é um fator primordial. CVD é ideal para materiais compostos como dióxido de silício (SiO₂) ou nitreto de silício (Si₃N₄). PVD, especialmente a pulverização catódica, é altamente eficaz para depositar metais puros e ligas, oferecendo excelente controle sobre a pureza do filme.

Como Aplicar Isso ao Seu Objetivo

A seleção de uma técnica de deposição é uma decisão estratégica baseada nos requisitos específicos da camada de filme que você está criando.

- Se seu foco principal é criar uma camada isolante uniforme sobre topografia complexa: CVD é frequentemente a escolha superior devido à sua excelente conformabilidade, garantindo cobertura uniforme em todos os lugares.

- Se seu foco principal é depositar um filme de metal puro para fiação ou contatos: PVD/pulverização catódica oferece alta pureza e controle preciso em um processo que é frequentemente mais compatível com estruturas de dispositivos sensíveis à temperatura.

- Se seu foco principal é gerenciar o orçamento térmico para proteger camadas pré-existentes: A natureza de baixa temperatura do PVD pode ser uma vantagem crítica sobre um processo CVD de alta temperatura.

Em última análise, a deposição é uma ferramenta versátil e indispensável, permitindo que os fabricantes de chips construam com precisão as camadas fundamentais que alimentam todos os eletrônicos modernos.

Tabela Resumo:

| Método de Deposição | Caso de Uso Principal | Principal Vantagem | Consideração |

|---|---|---|---|

| Deposição Química a Vapor (CVD) | Camadas isolantes (ex: SiO₂), revestimentos de alta conformabilidade | Excelente cobertura de degraus em estruturas 3D complexas | Frequentemente requer altas temperaturas |

| Deposição Física a Vapor (PVD/Sputtering) | Camadas metálicas condutoras (ex: Cu, W), contatos | Alta pureza do material, processo de menor temperatura | O revestimento de linha de visão pode levar a cobertura irregular das paredes laterais |

Pronto para Construir Seus Chips de Próxima Geração?

A aplicação precisa de filmes finos é crítica para o sucesso da sua fabricação de semicondutores. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e consumíveis para processos avançados de deposição, incluindo sistemas CVD e PVD.

Ajudamos nossos parceiros de laboratório a alcançar qualidade, uniformidade e rendimento superiores do filme. Entre em contato conosco hoje para discutir como nossas soluções podem atender às suas necessidades específicas de fabricação de wafers.

Entre em contato com a KINTEK para uma consulta

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão