Na fabricação, deposição é o processo de aplicar uma película fina de material sobre uma superfície, conhecida como substrato. Este método é fundamental para a tecnologia moderna, servindo como a principal forma de construirmos estruturas complexas em semicondutores, óptica e materiais avançados. Ao contrário de esculpir ou cortar material, a deposição é um processo aditivo que constrói objetos átomo por átomo ou camada por camada.

A deposição não é uma única técnica, mas uma família de processos usados para construir coisas do zero. O desafio central é controlar como os átomos ou moléculas pousam em uma superfície para criar uma película com propriedades específicas e desejadas.

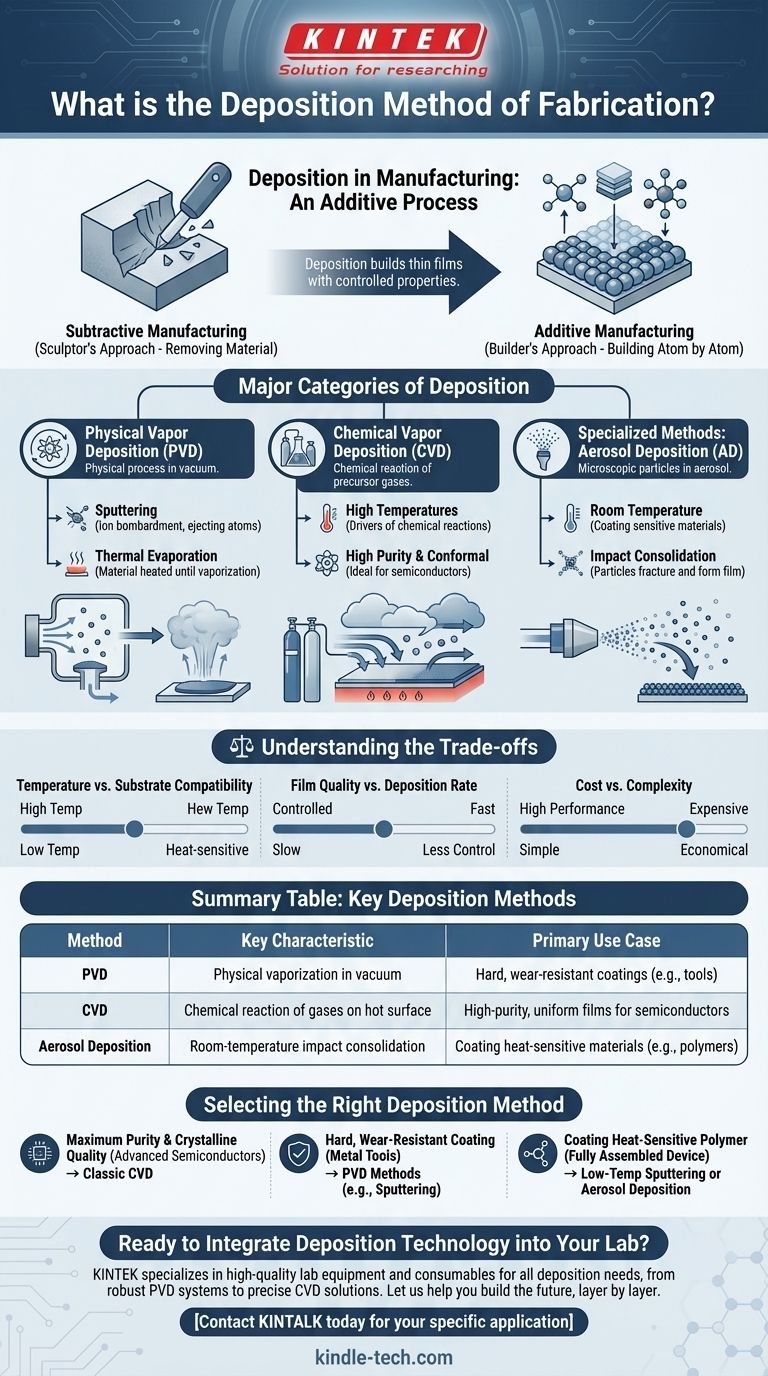

Fabricação Aditiva vs. Subtrativa

Para entender a deposição, é útil contrastá-la com a abordagem de fabricação mais tradicional.

Fabricação Subtrativa: A Abordagem do Escultor

A fabricação subtrativa começa com um bloco maior de material e remove as partes indesejadas. Pense em um escultor esculpindo uma estátua em mármore ou um maquinista fresando uma peça de metal. Os processos de corrosão na fabricação de chips também se enquadram nesta categoria.

Fabricação Aditiva: A Abordagem do Construtor

A deposição é uma forma de fabricação aditiva. Ela começa sem nada no substrato e adiciona material sistematicamente para criar a estrutura final. Esta abordagem de baixo para cima permite a criação de camadas extremamente finas, complexas e altamente controladas, o que é impossível com métodos subtrativos.

Principais Categorias de Deposição

A técnica específica utilizada depende do material que está sendo depositado e das características exigidas da película final, como pureza, espessura e estrutura. As principais famílias são Deposição Física de Vapor e Deposição Química de Vapor.

Deposição Física de Vapor (PVD)

Na PVD, um material é convertido em vapor por meios puramente físicos e depois transportado para o substrato, onde se condensa novamente em uma película sólida.

Isso é tipicamente feito a vácuo. Métodos comuns incluem sputtering (pulverização catódica), onde um alvo é bombardeado com íons de alta energia para ejetar átomos, e evaporação térmica, onde um material é aquecido até vaporizar.

Deposição Química de Vapor (CVD)

Na CVD, o substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato para produzir a película sólida desejada.

A CVD geralmente requer altas temperaturas para impulsionar as reações químicas. É valorizada na indústria de semicondutores por sua capacidade de criar películas de altíssima pureza e uniformidade que se conformam perfeitamente a topologias de superfície complexas.

Métodos Especializados: Deposição por Aerossol

Novas técnicas mais especializadas estão sendo constantemente desenvolvidas para resolver problemas específicos. A Deposição por Aerossol (AD) é um desses métodos.

Na AD, partículas microscópicas são misturadas a um gás para formar um aerossol, que é então acelerado através de um bocal em direção ao substrato. Ao impacto, as partículas se fraturam e formam uma película sólida e densa.

A principal vantagem, conforme observado em pesquisas avançadas, é que isso pode ser feito à temperatura ambiente. Isso abre portas para revestir materiais sensíveis, como polímeros ou componentes eletrônicos pré-construídos que seriam danificados pelo calor elevado da CVD tradicional.

Compreendendo as Compensações (Trade-offs)

Nenhum método de deposição é perfeito para todas as aplicações. A escolha sempre envolve equilibrar requisitos concorrentes.

Temperatura vs. Compatibilidade do Substrato

Processos de alta temperatura como a CVD podem produzir excelente qualidade de película, mas são incompatíveis com substratos que têm baixos pontos de fusão, como plásticos. Métodos de baixa temperatura, como PVD ou Deposição por Aerossol, são essenciais para essas aplicações sensíveis ao calor.

Qualidade da Película vs. Taxa de Deposição

Alguns métodos, como a evaporação térmica, são rápidos e relativamente simples, mas oferecem menos controle sobre a estrutura e as propriedades da película. Técnicas como a Deposição de Camada Atômica (uma variante da CVD) fornecem controle final, de camada atômica única, mas são significativamente mais lentas e caras.

Custo vs. Complexidade

O equipamento necessário para a deposição pode variar de moderadamente complexo a excepcionalmente caro. A escolha muitas vezes depende de equilibrar a necessidade de películas imaculadas e de alto desempenho com as realidades econômicas do produto que está sendo fabricado.

Selecionando o Método de Deposição Correto

Sua escolha da técnica de deposição deve ser impulsionada diretamente pelo objetivo principal de sua aplicação.

- Se seu foco principal é pureza máxima e qualidade cristalina para semicondutores avançados: A Deposição Química de Vapor (CVD) clássica é o padrão da indústria.

- Se seu foco principal é aplicar um revestimento duro e resistente ao desgaste em ferramentas de metal: Os métodos de Deposição Física de Vapor (PVD), como o sputtering, são os mais eficazes e amplamente utilizados.

- Se seu foco principal é revestir um polímero sensível ao calor ou um dispositivo totalmente montado: Um processo de baixa temperatura, como sputtering, ou um método inovador de temperatura ambiente, como a Deposição por Aerossol, é necessário.

Em última análise, a deposição é o conjunto de ferramentas fundamental para construir as estruturas invisíveis e de alto desempenho que alimentam nosso mundo moderno.

Tabela Resumo:

| Método | Característica Principal | Caso de Uso Primário |

|---|---|---|

| Deposição Física de Vapor (PVD) | Vaporização física a vácuo | Revestimentos duros e resistentes ao desgaste (ex: em ferramentas) |

| Deposição Química de Vapor (CVD) | Reação química de gases em superfície quente | Películas uniformes e de alta pureza para semicondutores |

| Deposição por Aerossol (AD) | Consolidação por impacto à temperatura ambiente | Revestimento de materiais sensíveis ao calor (ex: polímeros) |

Pronto para Integrar a Tecnologia de Deposição em Seu Laboratório?

Escolher o método de deposição correto é fundamental para os resultados de sua pesquisa e produção. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de deposição, desde sistemas robustos de PVD até soluções precisas de CVD.

Nossos especialistas podem ajudá-lo a selecionar o equipamento ideal para alcançar a pureza, espessura e estrutura da película que seus projetos exigem. Deixe-nos ajudá-lo a construir o futuro, camada por camada.

Entre em contato com a KINTALK hoje para discutir sua aplicação específica e encontrar a solução de deposição perfeita.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão