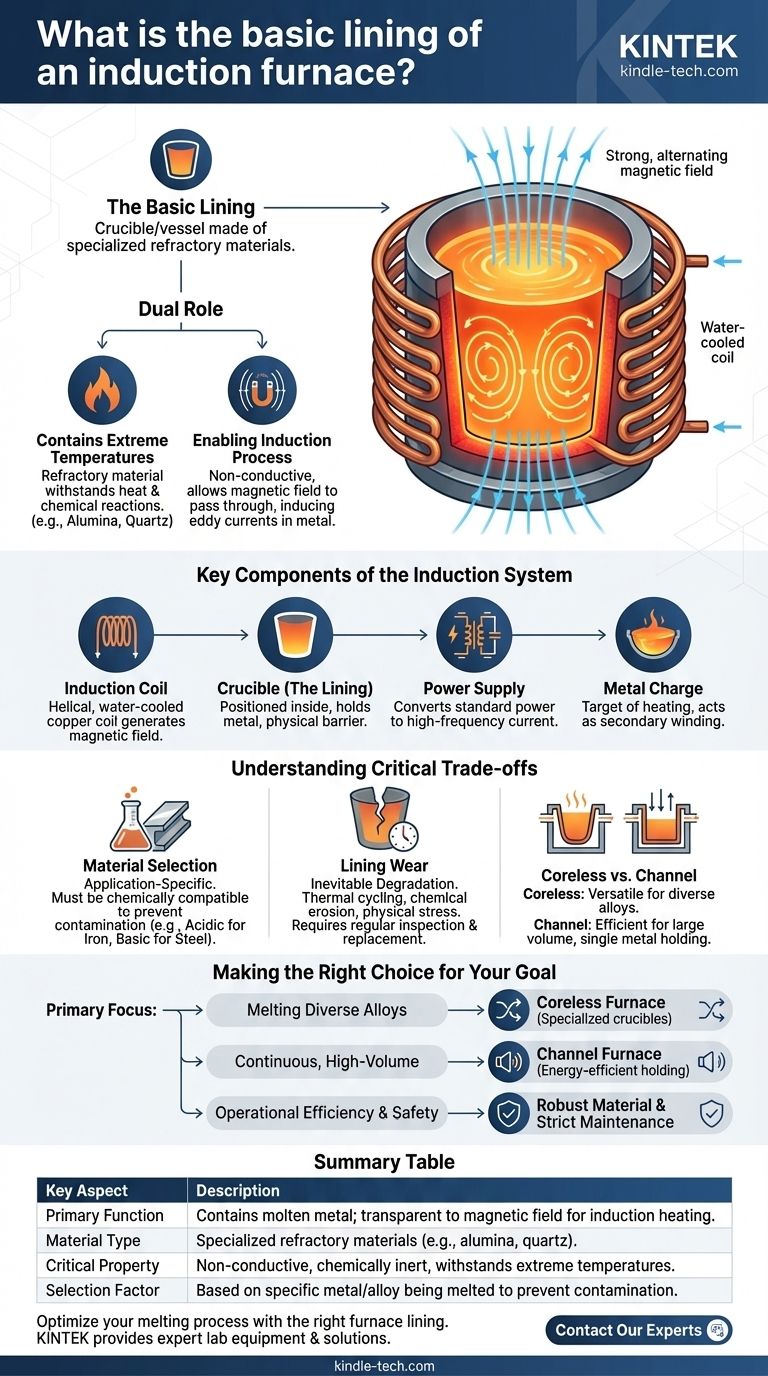

O revestimento básico de um forno de indução é um cadinho ou vaso construído com materiais refratários especializados. Este revestimento é projetado para conter o metal fundido em temperaturas extremas, permanecendo não condutor, permitindo que o campo magnético do forno o atravesse e aqueça diretamente a carga metálica.

O princípio central é que o revestimento do forno deve servir a um duplo propósito: deve ser um recipiente robusto capaz de suportar calor intenso e reações químicas, ao mesmo tempo em que é transparente ao campo magnético essencial para o funcionamento do processo de aquecimento por indução.

A Dupla Função do Revestimento do Forno

O revestimento não é apenas um recipiente simples; é um componente altamente projetado que possibilita todo o processo de indução. Suas propriedades são fundamentais para a eficiência e segurança do forno.

Contenção de Temperaturas Extremas

Um material refratário é aquele que pode resistir à decomposição por calor, pressão ou ataque químico. O revestimento deve manter sua integridade estrutural sem derreter ou reagir com o metal específico que está sendo processado.

Tipos comuns de materiais refratários incluem cerâmicas como alumina e quartzo, escolhidos com base na temperatura de fusão e nas propriedades químicas da carga metálica.

Possibilitando o Processo de Indução

O forno funciona gerando um campo magnético alternado poderoso a partir de uma bobina de cobre resfriada a água. Este campo deve passar pelo revestimento para induzir correntes parasitas dentro do próprio metal.

Essas correntes elétricas em espiral são o que geram o calor intenso que derrete o metal. Se o revestimento fosse eletricamente condutor, ele aqueceria em vez da carga, levando a falhas catastróficas e extrema ineficiência.

Componentes Chave do Sistema de Indução

Compreender o revestimento requer ver como ele se encaixa no sistema de forno maior. Cada componente trabalha em conjunto para alcançar uma fusão controlada e limpa.

A Bobina de Indução

Esta é uma bobina de cobre helicoidal, resfriada a água, que envolve o cadinho. Quando uma corrente alternada de alta frequência passa por ela, a bobina gera o poderoso campo magnético.

O Cadinho (O Revestimento)

Posicionado dentro da bobina de indução, o cadinho refratário contém o metal sólido a ser fundido. Ele atua como a barreira física entre a bobina energizada e o banho fundido superaquecido.

A Fonte de Alimentação

Um forno de indução requer uma fonte de alimentação especializada que inclui um transformador, um inversor e um banco de capacitores. Esta unidade converte a energia elétrica padrão na corrente de alta frequência necessária para acionar a bobina de indução.

A Carga Metálica

O metal dentro do cadinho é o alvo do processo de aquecimento. Em termos elétricos, a bobina de indução atua como o enrolamento primário de um transformador, e a própria carga metálica se torna efetivamente o enrolamento secundário, permitindo que a energia seja transferida diretamente para ela.

Compreendendo os Compromissos Críticos

A escolha e a manutenção do revestimento do forno estão entre as decisões operacionais mais críticas, impactando diretamente a segurança, a eficiência e o custo.

A Seleção de Material é Específica da Aplicação

O tipo de material refratário usado não é universal. Ele deve ser quimicamente compatível com a liga que está sendo fundida para evitar a contaminação do metal ou a degradação prematura do revestimento. Um revestimento ácido, por exemplo, é usado para fundir ferro, enquanto um revestimento básico é necessário para o aço.

O Desgaste do Revestimento é Inevitável

Os revestimentos refratários se degradam com o tempo devido aos ciclos térmicos constantes, à erosão química do metal fundido e ao estresse físico. A inspeção regular e a substituição programada são essenciais para evitar vazamentos perigosos do forno.

Fornos Sem Núcleo (Coreless) vs. Fornos de Canal (Channel)

Embora ambos usem indução, seu design afeta as considerações de revestimento. Fornos sem núcleo (Coreless), onde um cadinho simples fica dentro de uma bobina, são versáteis para vários metais. Fornos de canal (Channel) têm um circuito de indução separado e são mais eficientes para manter grandes volumes de um único metal em temperatura.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto e o material de um sistema de forno de indução devem estar diretamente alinhados com sua aplicação industrial pretendida.

- Se o seu foco principal é fundir ligas diversas: Um forno de indução sem núcleo com um sistema para usar cadinhos refratários diferentes e especializados oferece a maior flexibilidade.

- Se o seu foco principal é a produção contínua e de alto volume de um único metal: Um forno de indução de canal é tipicamente mais eficiente em termos de energia para manter e processar grandes fusões de liga única.

- Se o seu foco principal é a eficiência operacional e a segurança: Priorize um material de revestimento robusto especificamente compatível com o seu metal e implemente um cronograma rigoroso de manutenção e substituição.

Compreender que o revestimento é um componente ativo, e não apenas um recipiente passivo, é a chave para dominar a precisão e a eficiência da tecnologia de fornos de indução.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Função Primária | Contém metal fundido; transparente ao campo magnético para aquecimento por indução. |

| Tipo de Material | Materiais refratários especializados (ex: alumina, quartzo). |

| Propriedade Crítica | Não condutor, quimicamente inerte e suporta temperaturas extremas. |

| Fator de Seleção | Baseado no metal/liga específico que está sendo fundido para evitar contaminação. |

Otimize seu processo de fusão com o revestimento de forno correto. O material refratário adequado é fundamental para a segurança, eficiência e pureza do metal. A KINTEK é especializada em equipamentos de laboratório e consumíveis, fornecendo soluções especializadas para as necessidades de fusão e processamento de materiais do seu laboratório. Entre em contato com nossos especialistas hoje mesmo para discutir a configuração ideal do forno de indução para sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as vantagens da fusão por indução? Alcance uma fusão de metal mais rápida, mais limpa e mais controlada

- O que é o método de indução a vácuo? Domine a Fusão de Metais de Alta Pureza para Ligas Avançadas

- Como a indução funciona no vácuo? Obtenha Fusão de Metais Ultra-Puros com VIM

- Que tipos de metais são tipicamente processados em um forno de fusão por indução a vácuo? Ligas de Alta Pureza para Aplicações Críticas

- O que é a técnica de fusão a arco a vácuo? Descubra a Precisão da Fusão por Indução a Vácuo