A fusão a arco é um processo que utiliza um arco elétrico de alta energia para fundir metais e criar ligas. Um arco é gerado entre eletrodos de grafite ou carbono e as matérias-primas metálicas (a "carga"), produzindo calor intenso que pode exceder 3.000°C (5.400°F) e liquefazer rapidamente a carga. É um método fundamental para produção em larga escala, especialmente para aços ligados.

O princípio central a entender é que a fusão a arco é um método excepcionalmente poderoso e eficiente para fundir grandes quantidades de metal, mas é frequentemente apenas a primeira etapa. A obtenção de ligas de alta pureza e alta qualidade geralmente requer estágios subsequentes de refino e desgaseificação para remover impurezas introduzidas durante o processo agressivo de fusão.

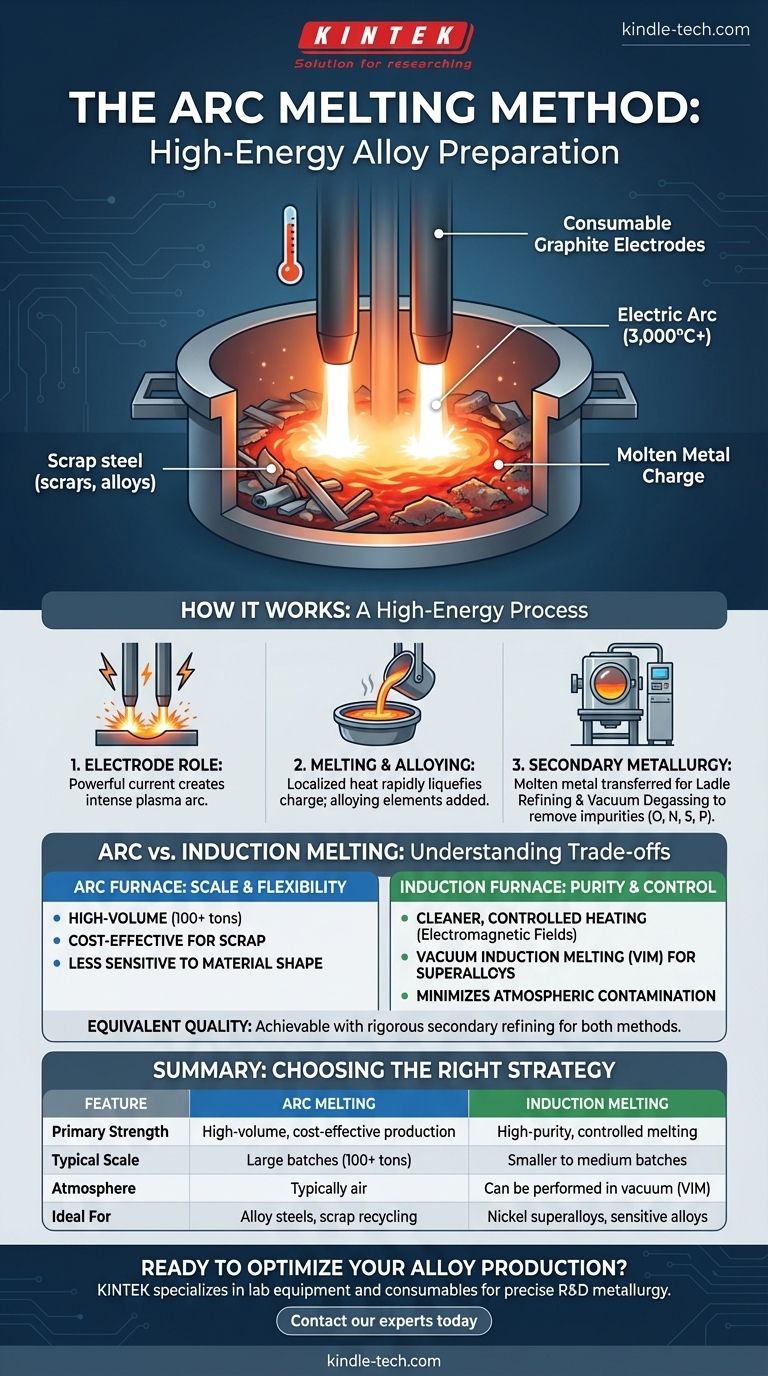

Como Funciona o Processo de Fusão a Arco

A eficácia da fusão a arco reside na sua aplicação direta e intensa de energia. O processo é direto, mas requer controle significativo para gerenciar as temperaturas extremas e a química do metal fundido.

O Papel dos Eletrodos

O coração do forno é um conjunto de eletrodos consumíveis, tipicamente feitos de grafite. Uma poderosa corrente elétrica é passada através desses eletrodos.

Quando os eletrodos são abaixados perto da carga de metal dentro do forno, um poderoso arco elétrico é estabelecido. Este arco é essencialmente uma faísca contínua de plasma que transfere imensa energia térmica diretamente para o metal.

Fusão e Ligação

Este calor intenso e localizado derrete rapidamente as matérias-primas, que podem variar de sucata de aço a outros metais pré-ligados.

Uma vez que a carga primária esteja fundida, elementos de liga podem ser adicionados diretamente ao banho líquido para atingir a composição química desejada para o produto final.

A Necessidade de Metalurgia Secundária

A fusão a arco padrão é um processo "bruto", muitas vezes realizado ao ar. Isso introduz oxigênio e nitrogênio no metal fundido e pode não conseguir remover outras impurezas como enxofre e fósforo das matérias-primas.

Para produzir aço ligado de alta qualidade, o metal fundido é transferido do forno a arco para uma estação separada para refino em panela (ladle refining) e desgaseificação a vácuo. Estas etapas secundárias são críticas para remover gases dissolvidos e elementos indesejados, ajustando precisamente a química final.

Entendendo as Trocas: Fusão a Arco vs. Fusão por Indução

A escolha da tecnologia de fusão é impulsionada pela qualidade desejada, volume de produção e custo. A principal alternativa à fusão a arco é a fusão por indução, e elas servem a diferentes propósitos estratégicos.

Vantagem dos Fornos a Arco: Escala e Flexibilidade

Os fornos a arco se destacam no processamento de grandes volumes, muitas vezes excedendo 100 toneladas por lote. Eles são altamente eficazes na fusão de sucata de metal, tornando-os uma escolha econômica para muitos tipos de produção de aço.

Seu poder bruto os torna menos sensíveis à qualidade e forma da carga de matéria-prima em comparação com outros métodos.

Vantagem dos Fornos de Indução: Pureza e Controle

Os fornos de indução usam campos eletromagnéticos para aquecer o metal. Este processo é mais limpo e mais controlado, introduzindo menos impurezas.

Para materiais altamente sensíveis, como superligas à base de níquel, a fusão por indução a vácuo (VIM) é frequentemente preferida. Ao realizar a fusão sob vácuo, evita-se a contaminação pela atmosfera, resultando em um metal base muito mais limpo.

Alcançando Qualidade Equivalente

Como as referências observam, a distinção na qualidade não é absoluta. Um forno de indução pode produzir um aço de qualidade inferior se pular as etapas de refino.

Inversamente, se o aço de um forno de indução passar pelo mesmo refino rigoroso em panela e desgaseificação a vácuo que o aço de um forno a arco, a qualidade final pode ser idêntica. O segredo está no compromisso com o refino secundário, e não apenas no método inicial de fusão.

Fazendo a Escolha Certa para o Seu Objetivo

A estratégia de fusão ideal depende inteiramente de suas prioridades operacionais e das especificações da liga final.

- Se seu foco principal é a produção de aços ligados de alto volume e custo-benefício: O forno a arco, seguido por um processo robusto de refino secundário, é o padrão da indústria.

- Se seu foco principal é produzir lotes menores de ligas especializadas e de altíssima pureza (como superligas): A fusão por indução a vácuo é a escolha superior para minimizar a contaminação desde o início.

Em última análise, selecionar a tecnologia de fusão correta é sobre adequar a ferramenta ao objetivo metalúrgico específico que você precisa alcançar.

Tabela de Resumo:

| Característica | Fusão a Arco | Fusão por Indução |

|---|---|---|

| Principal Força | Produção de alto volume e custo-benefício | Fusão de alta pureza e controlada |

| Escala Típica | Grandes lotes (muitas vezes 100+ toneladas) | Lotes pequenos a médios |

| Atmosfera | Tipicamente ao ar | Pode ser realizada a vácuo (VIM) para pureza |

| Ideal Para | Aços ligados, reciclagem de sucata metálica | Superligas de níquel, ligas sensíveis |

Pronto para otimizar seu processo de produção de ligas?

Se você está aumentando a produção de aços ligados ou precisa de fusão de alta pureza para ligas especializadas, o equipamento certo é fundamental. A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo a necessidades laboratoriais precisas para pesquisa e desenvolvimento em metalurgia.

Contate nossos especialistas hoje para discutir como nossas soluções podem ajudá-lo a alcançar seus objetivos metalúrgicos específicos, desde a fusão eficiente até o controle de qualidade final.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tubo de Quartzo de Laboratório de 1400℃ com Forno Tubular de Tubo de Alumina

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Quartzo de Laboratório de 1700℃ com Forno Tubular de Tubo de Alumina

As pessoas também perguntam

- O que significa VAR em aço? Um Guia para a Remelting a Arco a Vácuo para Aço de Alta Pureza

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho

- O que é o processo de refundição? Alcance Pureza e Desempenho Máximos para Ligas de Alta Resistência

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho

- O que é o processo de Refusão por Arco a Vácuo (VAR)? O Guia Definitivo sobre Refusão por Arco a Vácuo