Em essência, a Refusão por Arco a Vácuo (VAR) é um processo de fusão secundária usado para purificar e refinar metais e ligas que já foram fundidos uma vez. Opera sob alto vácuo, utilizando um poderoso arco elétrico para fundir progressivamente um eletrodo cilíndrico sólido, que então se ressolidifica em um molde de cobre resfriado a água para formar um lingote novo, altamente uniforme e limpo.

A distinção crítica a ser compreendida é que o VAR não é um método de fusão primário para matérias-primas. É uma etapa de refino secundária projetada para produzir ligas com pureza excepcional, uma estrutura interna superior e propriedades mecânicas aprimoradas, exigidas para as aplicações mais exigentes.

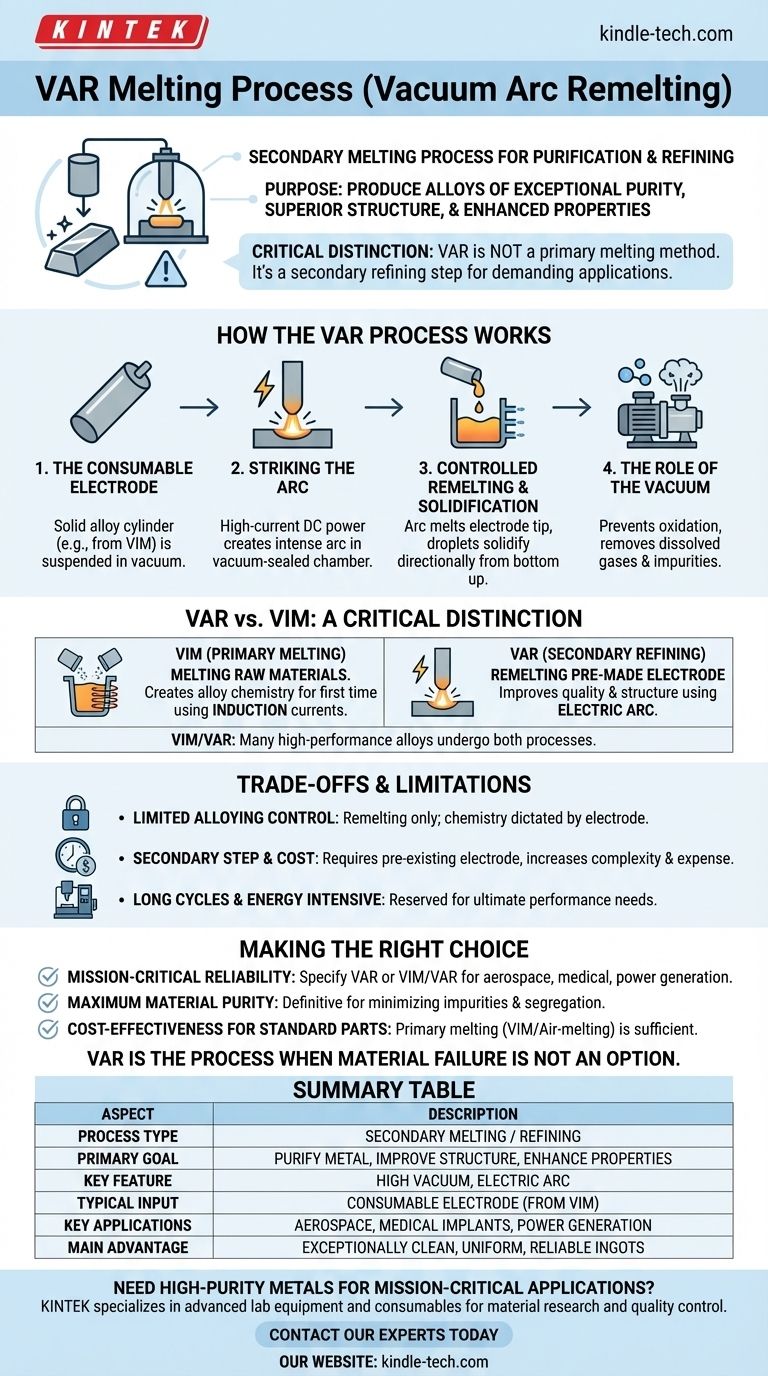

Como Funciona o Processo VAR

O processo VAR é um procedimento metódico e altamente controlado, projetado para remover sistematicamente impurezas e aperfeiçoar a estrutura da liga. É um processo em lote, refinando um eletrodo de cada vez.

O Eletrodo Consumível

O processo começa com um cilindro sólido da liga, conhecido como eletrodo consumível. Este eletrodo é tipicamente produzido primeiro por um processo de fusão primário, como a Fusão por Indução a Vácuo (VIM).

Iniciando o Arco

O eletrodo é suspenso dentro de uma câmara selada a vácuo, posicionado acima de um cadinho ou molde de cobre resfriado a água. Uma fonte de alimentação CC de alta corrente é aplicada, criando um arco elétrico intenso entre a ponta inferior do eletrodo e uma pequena quantidade de material inicial na base do molde.

Refusão e Solidificação Controladas

O calor imenso do arco (frequentemente excedendo o ponto de fusão do metal) derrete a ponta do eletrodo. Este metal fundido cai em gotículas no cadinho abaixo. Como o cadinho é ativamente resfriado a água, o metal fundido se solidifica quase imediatamente ao contato de maneira altamente controlada e direcional, de baixo para cima.

O Papel do Vácuo

Manter um alto vácuo é fundamental para o processo. O ambiente de vácuo impede que o metal quente reaja com gases atmosféricos como oxigênio e nitrogênio. Também ajuda a extrair gases dissolvidos (como hidrogênio) e impurezas de baixo ponto de ebulição das gotículas fundidas enquanto elas caem, limpando efetivamente o metal.

VAR vs. VIM: Uma Distinção Crítica

Embora ambos sejam processos a vácuo, VAR e VIM servem a propósitos diferentes e não devem ser confundidos. Muitas ligas de alto desempenho passam por ambos os processos, frequentemente referidas como "VIM/VAR".

VIM é para Fusão Primária

A Fusão por Indução a Vácuo (VIM) é um processo de fusão primário. Ela usa indução eletromagnética para fundir uma "carga" de metais brutos e elementos de liga juntos dentro de um cadinho revestido refratário para criar uma liga com uma química específica pela primeira vez.

VAR é para Refino Secundário

O VAR pega o lingote sólido (eletrodo) produzido pelo VIM e o refunde. Seu objetivo não é criar a química da liga, mas melhorar drasticamente sua qualidade, removendo impurezas, eliminando segregação e criando uma estrutura de grão altamente uniforme.

Fonte de Calor e Propósito

A principal diferença reside na fonte de calor e na intenção. O VIM usa correntes de indução para fundir e misturar ingredientes. O VAR usa um arco elétrico para refundir e purificar um eletrodo pré-fabricado.

Compreendendo as Compensações e Limitações

Embora o VAR produza qualidade excepcional, é um processo especializado com limitações inerentes que o tornam adequado apenas para aplicações específicas.

Controle Limitado de Liga

O VAR é puramente um processo de refusão. A composição química do lingote final é quase inteiramente ditada pela composição do eletrodo inicial. Ajustar a química da liga não é possível durante o ciclo VAR.

É uma Etapa Secundária

O VAR não pode ser usado para fundir matérias-primas do zero. Ele sempre requer um eletrodo sólido pré-existente, o que adiciona uma etapa significativa, custo e complexidade à cadeia geral de fabricação.

Custo e Escala

O equipamento é caro, os tempos de ciclo são longos e o processo consome muita energia. Isso torna o VAR uma rota de fabricação custosa, reservada para materiais onde o desempenho e a confiabilidade máximos justificam a despesa.

Fazendo a Escolha Certa para o Seu Objetivo

Especificar um material processado por VAR é uma decisão impulsionada inteiramente pelos requisitos de desempenho do componente final.

- Se seu foco principal for confiabilidade em missão crítica (aeroespacial, médico, geração de energia): Você deve especificar um material VAR ou de fusão dupla (VIM/VAR) para alcançar a vida de fadiga e a tenacidade à fratura necessárias.

- Se seu foco principal for pureza máxima do material e integridade estrutural: O VAR é o processo definitivo para minimizar gases dissolvidos, inclusões não metálicas e segregação em superligas e aços especiais.

- Se seu foco principal for custo-benefício para peças industriais padrão: Um processo de fusão primário, como VIM ou mesmo fusão a ar convencional, provavelmente fornecerá desempenho suficiente a um custo muito menor.

Em última análise, o VAR é o processo no qual você confia quando a falha do material não é uma opção.

Tabela de Resumo:

| Aspecto | Descrição |

|---|---|

| Tipo de Processo | Fusão Secundária / Refino |

| Objetivo Principal | Purificar o metal, melhorar a estrutura, aprimorar as propriedades mecânicas |

| Característica Principal | Fusão sob alto vácuo usando um arco elétrico |

| Entrada Típica | Eletrodo consumível (por exemplo, do processo VIM) |

| Aplicações Típicas | Componentes aeroespaciais, implantes médicos, turbinas de geração de energia |

| Principal Vantagem | Produz lingotes excepcionalmente limpos, uniformes e confiáveis |

Precisa de metais de alta pureza para aplicações de missão crítica? O processo VAR é essencial para alcançar a confiabilidade e o desempenho exigidos nos setores aeroespacial, médico e de energia. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para pesquisa de materiais e controle de qualidade nesses campos exigentes. Contate nossos especialistas hoje para discutir como nossas soluções podem apoiar suas necessidades de materiais de alto desempenho.

Guia Visual

Produtos relacionados

- Forno de Fusão por Indução de Arco a Vácuo

- Sistema de Rotação por Fusão a Vácuo Forno de Fusão a Arco

- Fornalha de Fusão por Arco a Vácuo Não Consumível

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

As pessoas também perguntam

- Qual é o benefício da refundição por arco a vácuo? Obtenha Pureza e Integridade Estrutural Superiores do Metal

- O que é o processo de refundição a arco a vácuo? Produzindo Ligas Metálicas Ultra-Puras e de Alto Desempenho

- O que é VAR em metais? Um Guia para a Remelagem por Arco a Vácuo para Ligas Superiores

- Como funciona a refundição a arco a vácuo? Obtenha ligas metálicas ultra-limpas e de alto desempenho

- Qual é o processo de refusão a arco a vácuo? Alcance a Pureza Máxima para Ligas de Alto Desempenho