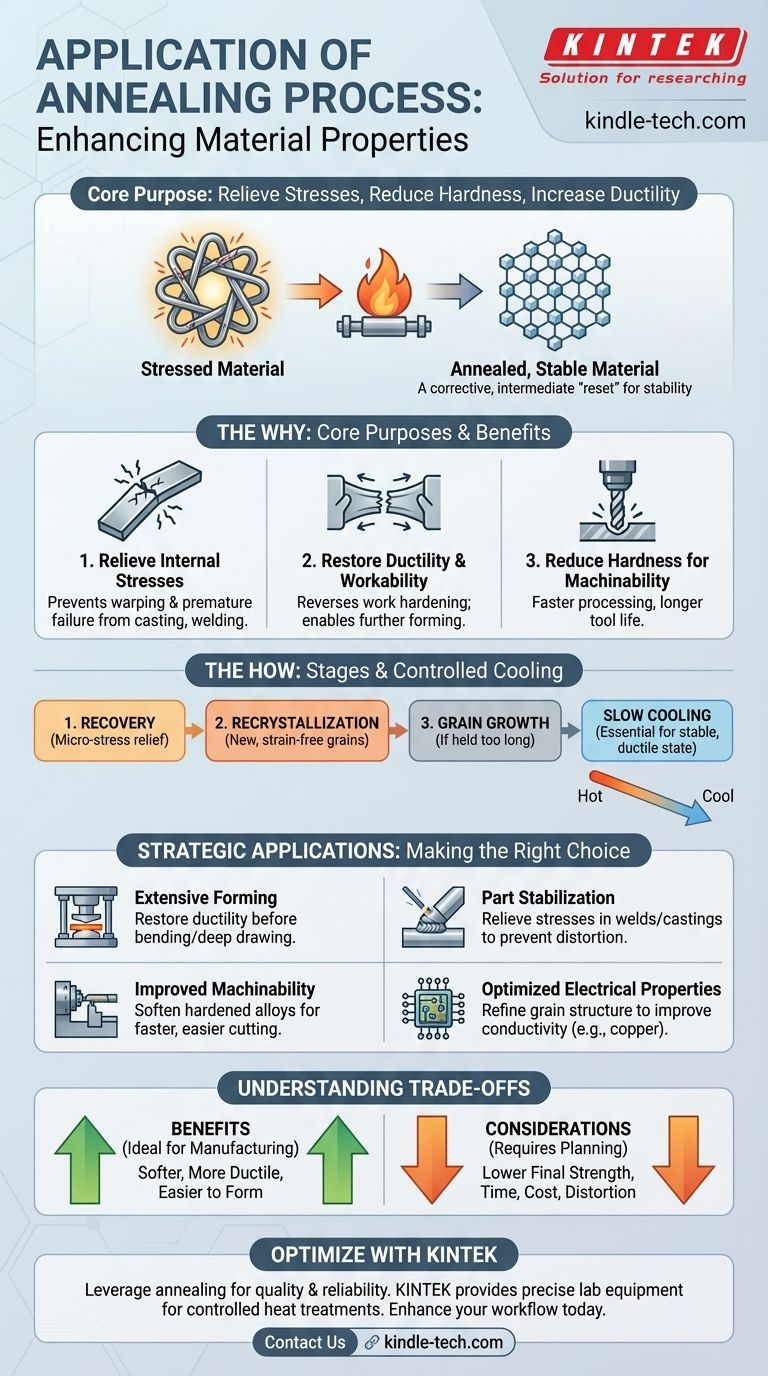

Em essência, o processo de recozimento é aplicado para aliviar tensões internas, reduzir a dureza e aumentar a ductilidade de um material. Este tratamento térmico torna um metal mais trabalhável e menos propenso a falhas, revertendo os efeitos negativos de processos de fabricação como fundição, soldagem e conformação a frio.

O recozimento deve ser visto não como uma etapa final, mas como um processo intermediário crucial. É uma ferramenta estratégica usada para "reiniciar" as propriedades de um material, tornando-o mais estável e trabalhável para operações de fabricação subsequentes ou para garantir sua integridade estrutural a longo prazo.

O Propósito Central: Reverter a Tensão e a Dureza do Material

O recozimento é um tratamento térmico corretivo. Suas aplicações são melhor compreendidas ao observar os problemas que ele resolve, que são tipicamente introduzidos durante as fases iniciais de fabricação.

Alívio de Tensões Internas

Processos como fundição, forjamento e soldagem introduzem imensas tensões internas em um material à medida que ele esfria de forma desigual. Essas tensões ocultas podem fazer com que uma peça se deforme com o tempo ou leve a rachaduras e falhas prematuras sob carga.

O recozimento aquece o material a uma temperatura na qual seus átomos podem se reorganizar em um estado de energia mais ordenado e mais baixo. Isso alivia as tensões internas e cria uma estrutura interna mais uniforme e estável.

Restauração da Ductilidade e Trabalhabilidade

Quando você dobra, estira ou conforma um metal à temperatura ambiente (um processo chamado conformação a frio), ele se torna mais forte, mas também mais duro e mais quebradiço. Esse fenômeno é conhecido como encruamento.

Se você continuar a trabalhar um material endurecido, ele acabará rachando. O recozimento reverte os efeitos do encruamento, restaurando a ductilidade do material (sua capacidade de se deformar sem quebrar), o que permite maior conformação e modelagem.

Redução da Dureza para Melhor Usinabilidade

Materiais extremamente duros são difíceis e lentos de cortar, furar ou usinar. Isso não só aumenta o tempo de produção, mas também causa desgaste rápido nas ferramentas de corte.

Ao reduzir a dureza do material, o recozimento melhora significativamente sua usinabilidade. Um material mais macio é mais fácil de processar, levando a ciclos de produção mais rápidos e maior vida útil da ferramenta.

Como o Recozimento Alcança Esses Resultados

A transformação não é mágica; é uma manipulação controlada da estrutura cristalina do material. O processo é definido por seus três estágios e, o mais importante, sua taxa de resfriamento.

Os Três Estágios da Transformação

À medida que o material é aquecido, ele passa por três estágios distintos:

- Recuperação: As tensões internas começam a ser aliviadas em nível microscópico.

- Recristalização: Novos grãos livres de deformação começam a se formar, substituindo os grãos deformados criados pelo encruamento. É aqui que a dureza é significativamente reduzida e a ductilidade é restaurada.

- Crescimento de Grão: Se mantidos em temperatura por muito tempo, os novos grãos começarão a se fundir e crescer, o que às vezes pode afetar negativamente as propriedades do material.

O Papel Crítico do Resfriamento Controlado

Após manter o metal na temperatura de recozimento, ele é resfriado a uma taxa muito lenta e controlada. Este resfriamento lento é essencial.

Ele permite que a estrutura cristalina recém-formada se estabilize em seu estado mais estável, de baixa tensão e dúctil. Resfriar muito rapidamente prenderia tensões e criaria uma estrutura mais dura e quebradiça, frustrando o propósito do recozimento.

Compreendendo as Compensações

Embora poderoso, o recozimento é um processo com resultados específicos e compensações inerentes que são cruciais de entender.

Maciez vs. Resistência Final

O principal resultado do recozimento é um material mais macio, mais dúctil e menos resistente. Embora isso seja ideal para fabricação e conformação, é frequentemente o oposto do que é necessário para a vida útil do produto final.

Por causa disso, o recozimento é frequentemente uma etapa intermediária. Após a conclusão de toda a usinagem e conformação, uma peça pode passar por um tratamento térmico diferente, como têmpera e revenimento, para atingir a resistência e tenacidade finais desejadas.

Tempo, Custo e Distorção

O processo de recozimento requer fornos especializados, controle preciso de temperatura e longos tempos de ciclo, especialmente durante a fase de resfriamento lento. Isso adiciona tempo e custo ao fluxo de trabalho geral de fabricação.

Além disso, aquecer um componente a altas temperaturas pode causar distorção, especialmente em peças grandes ou complexas. Isso deve ser antecipado e planejado.

Fazendo a Escolha Certa para o Seu Objetivo

Aplique o recozimento estrategicamente com base no problema específico que você precisa resolver em seu processo de fabricação.

- Se o seu foco principal for conformação extensiva: Recoa o material antes ou entre as operações de conformação para restaurar a ductilidade e evitar rachaduras durante a estampagem profunda, dobra ou prensagem.

- Se o seu foco principal for estabilizar uma peça após a fabricação: Use o recozimento para aliviar tensões internas em conjuntos soldados ou componentes fundidos para evitar distorção futura e melhorar a integridade estrutural.

- Se o seu foco principal for melhorar a usinabilidade: Recoa uma liga endurecida ou resistente para amolecê-la, reduzindo assim o tempo de usinagem e estendendo a vida útil de suas ferramentas de corte.

- Se o seu foco principal for otimizar propriedades elétricas: Em alguns materiais, como o cobre, o recozimento pode melhorar a condutividade elétrica ao refinar a estrutura de grãos.

Em última análise, o recozimento é uma ferramenta fundamental para controlar as propriedades mecânicas de um material para atender às suas necessidades de fabricação.

Tabela de Resumo:

| Objetivo da Aplicação | Benefício Principal do Recozimento |

|---|---|

| Conformação Extensiva | Restaura a ductilidade, evita rachaduras durante a dobra ou prensagem. |

| Estabilização da Peça | Alivia tensões internas em soldas ou peças fundidas para evitar distorção. |

| Melhoria da Usinabilidade | Amolece ligas endurecidas para usinagem mais rápida e maior vida útil da ferramenta. |

| Otimização das Propriedades Elétricas | Refina a estrutura de grãos para melhorar a condutividade em materiais como o cobre. |

Otimize Suas Propriedades de Material com a KINTEK

Seu processo de fabricação envolve soldagem, fundição ou conformação a frio? O processo de recozimento é uma etapa crítica para aliviar tensões internas, restaurar a ductilidade e melhorar a usinabilidade de seus materiais, garantindo produtos finais de maior qualidade e mais confiáveis.

A KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis precisos necessários para tratamentos térmicos controlados. Nossa experiência ajuda laboratórios e fabricantes a alcançar o desempenho ideal do material.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar seu fluxo de trabalho e a integridade do material. Vamos construir algo mais forte juntos.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno com Atmosfera Controlada de 1400℃ com Nitrogênio e Atmosfera Inerte

As pessoas também perguntam

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Quais são os quatro tipos de processos de tratamento térmico? Recozimento Mestre, Normalização, Cementação (Endurecimento) e Revenimento