Em sua essência, o tratamento térmico para aço envolve uma sequência controlada de operações de aquecimento e resfriamento para alterar intencionalmente a microestrutura interna do metal. Os processos primários são recozimento, normalização, endurecimento (que envolve têmpera e revenimento) e cementação. Cada processo é projetado para alcançar um conjunto específico de propriedades mecânicas, como maciez, dureza, tenacidade ou resistência ao desgaste.

A chave para entender o tratamento térmico é vê-lo não como uma lista de receitas separadas, mas como um conjunto de ferramentas para manipular uma única compensação: o equilíbrio entre dureza e tenacidade. Ao controlar as taxas de aquecimento e resfriamento, você está controlando precisamente a estrutura interna do aço para atender a uma demanda de engenharia específica.

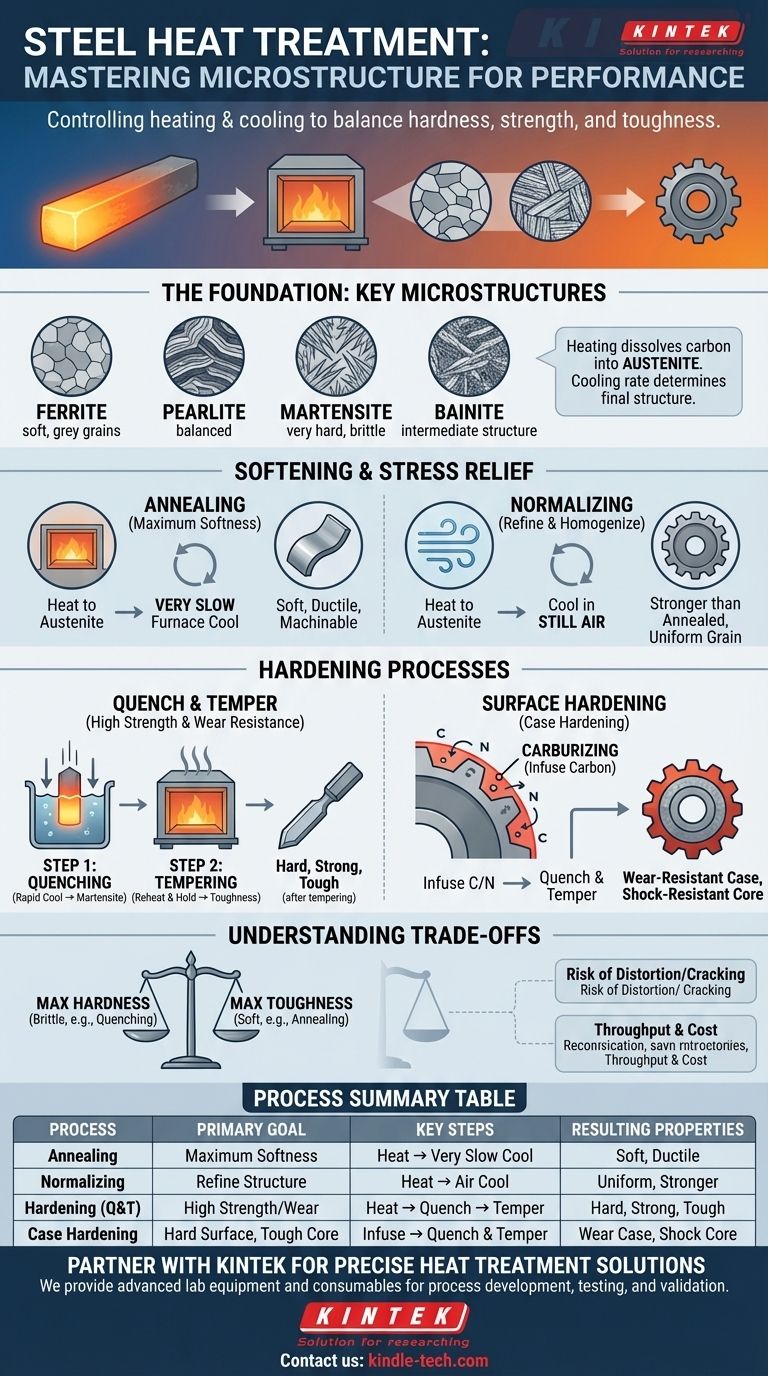

A Fundação: Por Que Tratar Termicamente o Aço?

As propriedades do aço são determinadas por sua estrutura cristalina microscópica, ou microestrutura. O tratamento térmico funciona transformando essa estrutura de uma forma para outra.

O Papel da Temperatura e do Carbono

Aquecer o aço acima de uma temperatura crítica (a temperatura de austenitização) dissolve o carbono em uma estrutura uniforme chamada austenita.

A forma como você resfria o aço a partir desse estado austenítico determina a microestrutura final e, portanto, suas propriedades mecânicas.

As Microestruturas Chave

- Ferrita: Uma estrutura macia e dúctil formada por resfriamento muito lento.

- Perlita: Uma mistura de ferrita e carboneto de ferro duro, formada por resfriamento moderado. Oferece um equilíbrio de resistência e ductilidade.

- Martensita: Uma estrutura muito dura, frágil e em forma de agulha formada por resfriamento rápido (têmpera). Esta é a base para a maioria das operações de endurecimento.

- Bainita: Uma estrutura com propriedades entre perlita e martensita, formada por taxas de resfriamento específicas.

Processos de Amaciamento e Alívio de Tensão

Esses processos são tipicamente usados para tornar o aço mais fácil de usinar, conformar ou para remover tensões internas acumuladas durante a fabricação.

Recozimento: Para Máxima Maciez

O recozimento envolve aquecer o aço na região da austenita e depois resfriá-lo extremamente lentamente, muitas vezes deixando-o dentro do forno enquanto ele esfria.

Este processo de resfriamento lento produz uma microestrutura de perlita e ferrita grosseiras, resultando no estado mais macio, mais dúctil e mais facilmente usinável para o aço.

Normalização: Para Refinar e Homogeneizar

A normalização também envolve aquecimento na faixa austenítica, mas o aço é então resfriado em ar parado.

Essa taxa de resfriamento mais rápida produz uma estrutura de grãos mais fina e uniforme do que o recozimento. O resultado é um aço que é ligeiramente mais duro e mais forte do que um aço recozido, mas menos frágil do que um endurecido. É frequentemente usado para melhorar a consistência de peças forjadas ou laminadas.

Processos de Endurecimento

O endurecimento é um processo de duas etapas usado para criar uma combinação de alta resistência, resistência ao desgaste e tenacidade adequada.

Etapa 1: Têmpera para Dureza Máxima

Primeiro, o aço é aquecido para formar austenita e depois resfriado rapidamente, mergulhando-o em um meio de têmpera como água, óleo ou ar forçado.

Este resfriamento rápido, ou têmpera, evita a formação de estruturas mais macias e, em vez disso, transforma a austenita em martensita, a microestrutura mais dura possível. Neste estado temperado, o aço é extremamente duro, mas também muito frágil e inadequado para a maioria das aplicações.

Etapa 2: Revenimento para Tenacidade

Após a têmpera, a peça frágil deve ser reaquecida a uma temperatura mais baixa (abaixo da temperatura de austenitização) e mantida por um tempo específico. Este processo é chamado de revenimento.

O revenimento alivia as tensões internas da têmpera e permite que parte da martensita se transforme, reduzindo a dureza, mas aumentando significativamente a tenacidade. Quanto maior a temperatura de revenimento, mais macio e tenaz o aço se torna.

Endurecimento Superficial (Cementação)

A cementação cria uma peça com uma casca externa dura e resistente ao desgaste (a "camada") e um núcleo interno mais macio e tenaz. Isso é ideal para componentes como engrenagens e rolamentos que precisam resistir ao desgaste superficial e, ao mesmo tempo, suportar cargas de impacto.

Carburização

A carburização é o método mais comum. Envolve o aquecimento de um aço de baixo carbono em uma atmosfera rica em carbono. O carbono se difunde na superfície da peça.

Depois que o carbono é infundido, a peça é temperada e revenida. Isso endurece a camada de alto carbono em martensita, enquanto o núcleo de baixo carbono permanece mais macio e tenaz.

Outros Métodos de Superfície

Outros métodos como a Nitruração (infusão de nitrogênio) ou o Endurecimento por Indução (usando campos eletromagnéticos para aquecer rapidamente apenas a superfície) podem alcançar resultados semelhantes sem alterar a composição química da camada superficial.

Compreendendo as Compensações

O tratamento térmico não é uma bala mágica; cada processo envolve o equilíbrio de propriedades e riscos concorrentes.

O Dilema Dureza vs. Tenacidade

Esta é a compensação mais fundamental. Processos que maximizam a dureza (como a têmpera) inerentemente criam um material frágil. Processos que aumentam a tenacidade (como o revenimento e o recozimento) o fazem em detrimento da dureza e da resistência.

Risco de Distorção e Rachaduras

As rápidas mudanças de temperatura e as transformações estruturais envolvidas na têmpera introduzem tensões internas maciças. Se não forem gerenciadas cuidadosamente, essas tensões podem fazer com que a peça se deforme, distorça ou até mesmo rache durante o processo.

Produtividade e Custo

Processos com ciclos de resfriamento muito longos, como o recozimento completo, podem levar muitas horas e consumir energia significativa, aumentando o custo final do componente. A têmpera e o revenimento são uma operação muito mais rápida, mas mais complexa.

Selecionando o Processo Certo para o Seu Objetivo

Sua escolha de tratamento térmico deve estar diretamente ligada à aplicação final do componente de aço.

- Se seu foco principal é a máxima usinabilidade ou conformabilidade: Escolha o recozimento para colocar o aço em seu estado mais macio possível.

- Se seu foco principal é alta resistência e resistência ao desgaste: Use o endurecimento (têmpera e revenimento) para criar uma estrutura martensítica forte e tenaz.

- Se seu foco principal é uma superfície resistente ao desgaste com um núcleo resistente ao choque: Use um processo de cementação como a carburização.

- Se seu foco principal é melhorar a uniformidade estrutural de uma peça bruta: Use a normalização como uma etapa preparatória ou final.

Em última análise, o tratamento térmico permite que você adapte precisamente as propriedades do aço para atender às demandas de quase qualquer desafio de engenharia.

Tabela Resumo:

| Processo | Objetivo Principal | Etapas Chave | Propriedades Resultantes |

|---|---|---|---|

| Recozimento | Máxima Maciez / Alívio de Tensão | Aquecer até austenita, depois resfriamento muito lento no forno | Macio, dúctil, fácil de usinar |

| Normalização | Refinar e Homogeneizar a Estrutura de Grãos | Aquecer até austenita, depois resfriar em ar parado | Mais forte e duro que o recozido, estrutura uniforme |

| Endurecimento (Têmpera e Revenimento) | Alta Resistência e Resistência ao Desgaste | Aquecer até austenita, temperar (resfriamento rápido), depois revenir | Duro, forte e tenaz (após revenimento) |

| Cementação | Superfície Dura, Núcleo Tenaz | Infusão de carbono/nitrogênio na superfície, depois têmpera e revenimento | Camada resistente ao desgaste, núcleo resistente ao choque |

Pronto para Especificar o Tratamento Térmico Perfeito para Seus Componentes de Aço?

Escolher o processo de tratamento térmico correto é fundamental para alcançar o equilíbrio preciso de dureza, resistência e tenacidade que sua aplicação exige. Os especialistas da KINTEK estão aqui para ajudá-lo a navegar por essas decisões críticas.

Fornecemos o equipamento de laboratório avançado e os consumíveis de que você precisa para desenvolver, testar e validar seus processos de tratamento térmico, garantindo resultados consistentes e de alta qualidade.

Entre em contato com nossa equipe hoje para discutir como nossas soluções podem apoiar as necessidades específicas do seu laboratório em metalurgia e testes de materiais.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

As pessoas também perguntam

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Quais são os três principais tratamentos térmicos? Dominando Recozimento, Têmpera e Revenimento

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais