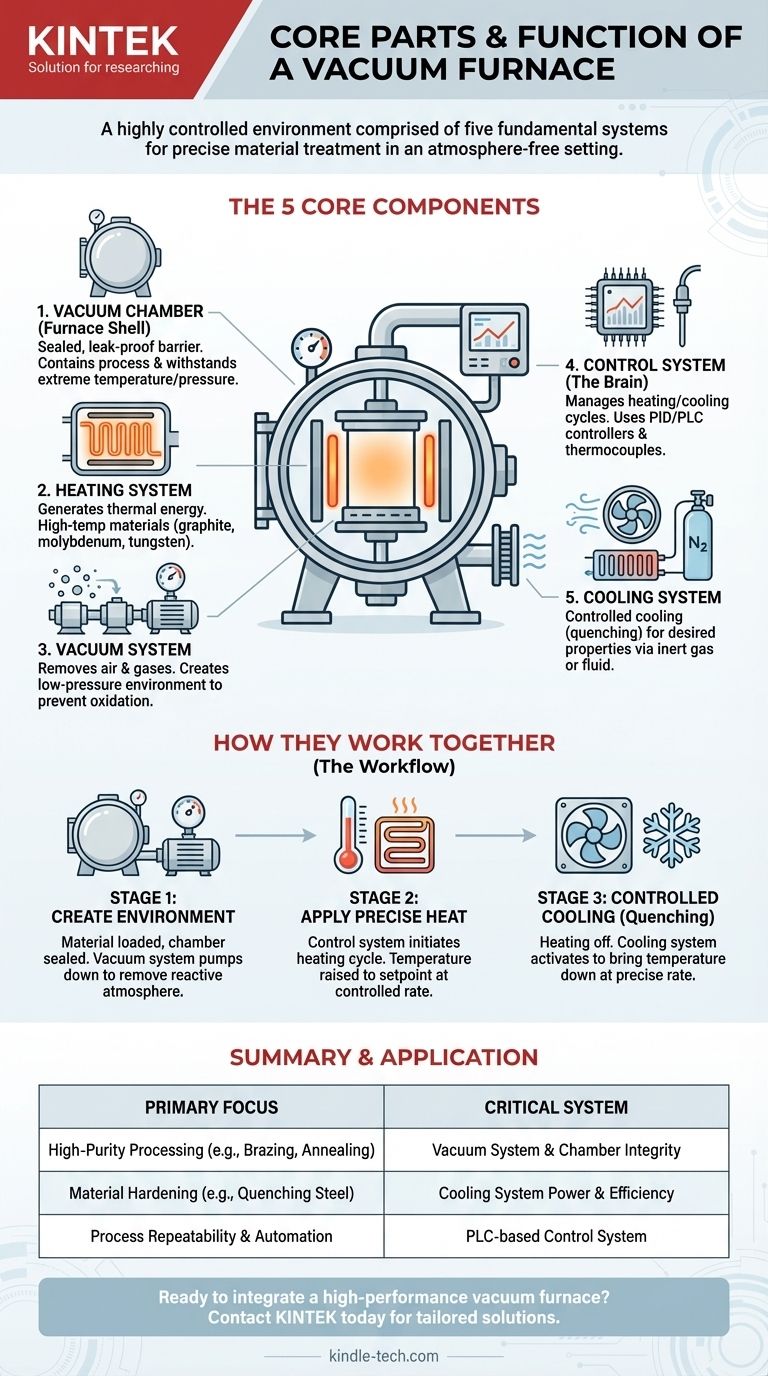

Em sua essência, um forno a vácuo é um ambiente altamente controlado. Ele é composto por cinco sistemas fundamentais que trabalham em conjunto: a câmara de vácuo, o sistema de aquecimento, o sistema de vácuo, o sistema de resfriamento e o sistema de controle. Esses componentes permitem o aquecimento e resfriamento precisos de materiais em um ambiente livre de atmosfera, o que evita oxidação e contaminação.

Um forno a vácuo não é simplesmente uma caixa que esquenta. É um instrumento sofisticado onde a remoção do ar (o vácuo) é tão crítica quanto a aplicação de calor, possibilitando tratamentos de materiais impossíveis em um forno convencional.

Os Componentes Principais de um Forno a Vácuo

Cada parte de um forno a vácuo desempenha um papel distinto e crítico no processo geral. Entender como eles se inter-relacionam é fundamental para compreender as capacidades do forno.

A Câmara de Vácuo (Carcaça do Forno)

Este é o vaso selado e à prova de vazamentos que contém todo o processo. É a barreira física entre o ambiente interno controlado e a atmosfera externa.

A câmara deve ser robusta o suficiente para suportar temperaturas extremas e a imensa pressão externa criada quando o interior é evacuado para o vácuo.

O Sistema de Aquecimento

Este sistema é responsável por gerar a energia térmica necessária para o processo. Geralmente, está localizado dentro da câmara de vácuo.

Os elementos de aquecimento são frequentemente feitos de materiais como grafite ou cerâmicas e metais especializados (como molibdênio ou tungstênio) que podem suportar temperaturas muito altas sem se degradar no vácuo.

O Sistema de Vácuo

O sistema de vácuo é o coração da capacidade única do forno. Ele consiste em uma série de bombas e medidores projetados para remover ar e outros gases da câmara.

Este sistema cria o ambiente de baixa pressão que evita a oxidação e remove impurezas, que é a principal razão para usar um forno a vácuo em primeiro lugar.

O Sistema de Controle de Temperatura

Este é o cérebro da operação. Ele gerencia com precisão os ciclos de aquecimento e resfriamento de acordo com um programa predefinido.

Ele usa sensores, como termopares, para medir a temperatura e controladores sofisticados (sistemas PID ou PLC) para regular a energia enviada aos elementos de aquecimento, garantindo que o material siga um perfil térmico exato.

O Sistema de Resfriamento

Após a conclusão do ciclo de aquecimento, o material deve ser resfriado de forma controlada. Este é o trabalho do sistema de resfriamento, que é fundamental para alcançar as propriedades de material desejadas (por exemplo, dureza).

Isso é frequentemente conseguido reabastecendo a câmara com um gás inerte de alta pureza, como nitrogênio ou argônio, que é então circulado por um ventilador sobre as peças quentes para remover o calor rapidamente. Alguns sistemas também podem usar tubos transportadores de fluido para têmpera líquida.

Como Esses Componentes Trabalham Juntos

A operação de um forno a vácuo é um processo sequencial onde cada sistema passa para o próximo. Essa interação precisa é o que permite o processamento avançado de materiais.

Etapa 1: Criação do Ambiente

Primeiro, o material é carregado e a câmara de vácuo é selada. O sistema de vácuo é então ativado, evacuando a câmara até o nível de vácuo necessário, removendo a atmosfera reativa.

Etapa 2: Aplicação de Calor Preciso

Assim que o vácuo alvo é atingido, o sistema de controle inicia o ciclo de aquecimento. Ele envia energia para o sistema de aquecimento, elevando a temperatura a uma taxa controlada até atingir o ponto de ajuste para o processo (por exemplo, brasagem, recozimento, têmpera).

Etapa 3: Resfriamento Controlado (Têmpera)

Depois que o material "descansa" na temperatura alvo pelo tempo necessário, os elementos de aquecimento são desligados. O sistema de controle então ativa o sistema de resfriamento para reduzir a temperatura na taxa precisa necessária para fixar a estrutura metalúrgica desejada.

Fazendo a Escolha Certa para o Seu Objetivo

O projeto específico e a capacidade desses componentes determinam para que um forno pode ser usado. Entender seu objetivo ajuda a esclarecer qual sistema é mais importante.

- Se o seu foco principal for processamento de alta pureza (por exemplo, brasagem, recozimento): A integridade do sistema de vácuo e a qualidade à prova de vazamentos da câmara são seus fatores mais críticos para evitar contaminação.

- Se o seu foco principal for o endurecimento do material (por exemplo, têmpera de aço): A potência e a eficiência do sistema de resfriamento são primordiais para alcançar as taxas de resfriamento rápidas necessárias para criar dureza.

- Se o seu foco principal for repetibilidade do processo e automação: Um sofisticado sistema de controle baseado em PLC é essencial para garantir que cada ciclo seja executado exatamente da mesma forma, sem intervenção manual.

Ao entender como esses sistemas principais funcionam juntos, você pode diagnosticar melhor problemas, planejar processos e apreciar o forno como uma ferramenta completa e integrada.

Tabela Resumo:

| Sistema | Função Principal | Componentes Chave |

|---|---|---|

| Câmara de Vácuo | Recipiente selado para conter o processo | Carcaça robusta e à prova de vazamentos |

| Sistema de Aquecimento | Gera energia térmica | Elementos de grafite, molibdênio ou tungstênio |

| Sistema de Vácuo | Remove ar e gases | Bombas e medidores de medição |

| Sistema de Controle | Gerencia ciclos de aquecimento/resfriamento | Controladores PLC/PID, termopares |

| Sistema de Resfriamento | Resfria o material em taxa controlada | Têmpera a gás (N2, Argônio), ventiladores, trocadores de calor |

Pronto para integrar um forno a vácuo de alto desempenho em seu laboratório?

Compreender os componentes é o primeiro passo. A KINTEK é especializada em fornecer equipamentos de laboratório confiáveis, incluindo fornos a vácuo, adaptados à sua aplicação específica — seja recozimento de alta pureza, brasagem precisa ou têmpera rápida para endurecimento de materiais.

Nossos especialistas ajudarão você a selecionar um sistema onde a câmara de vácuo, os elementos de aquecimento e os sistemas de controle trabalhem em perfeita harmonia para garantir a repetibilidade do processo e resultados superiores.

Contate a KINTEK hoje para discutir as necessidades de processamento térmico do seu laboratório e descobrir a solução certa para você.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

As pessoas também perguntam

- Que materiais são usados em um forno a vácuo? Um guia para materiais de zona quente e metais processados

- Para que serve um forno a vácuo? Desbloqueie o Tratamento Térmico de Alta Pureza para Materiais Superiores

- Para que serve um forno a vácuo? Desbloqueie a Pureza no Processamento de Alta Temperatura

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Qual é a espessura padrão de revestimento? Otimize a Durabilidade, a Corrosão e o Custo