Em sua essência, o tratamento térmico é um processo de fabricação altamente controlado que utiliza ciclos específicos de aquecimento e resfriamento para alterar intencionalmente as propriedades físicas e, às vezes, químicas de um material. Ao gerenciar com precisão a temperatura, o tempo e as taxas de resfriamento, você pode pegar uma única liga metálica e transformar sua estrutura interna para torná-la mais dura, mais macia ou mais durável, tudo sem alterar sua forma fundamental.

O princípio essencial do tratamento térmico não é mudar do que um material é feito, mas sim reorganizar sua estrutura cristalina interna — sua microestrutura — para alcançar propriedades mecânicas específicas e previsíveis, como dureza, tenacidade ou ductilidade.

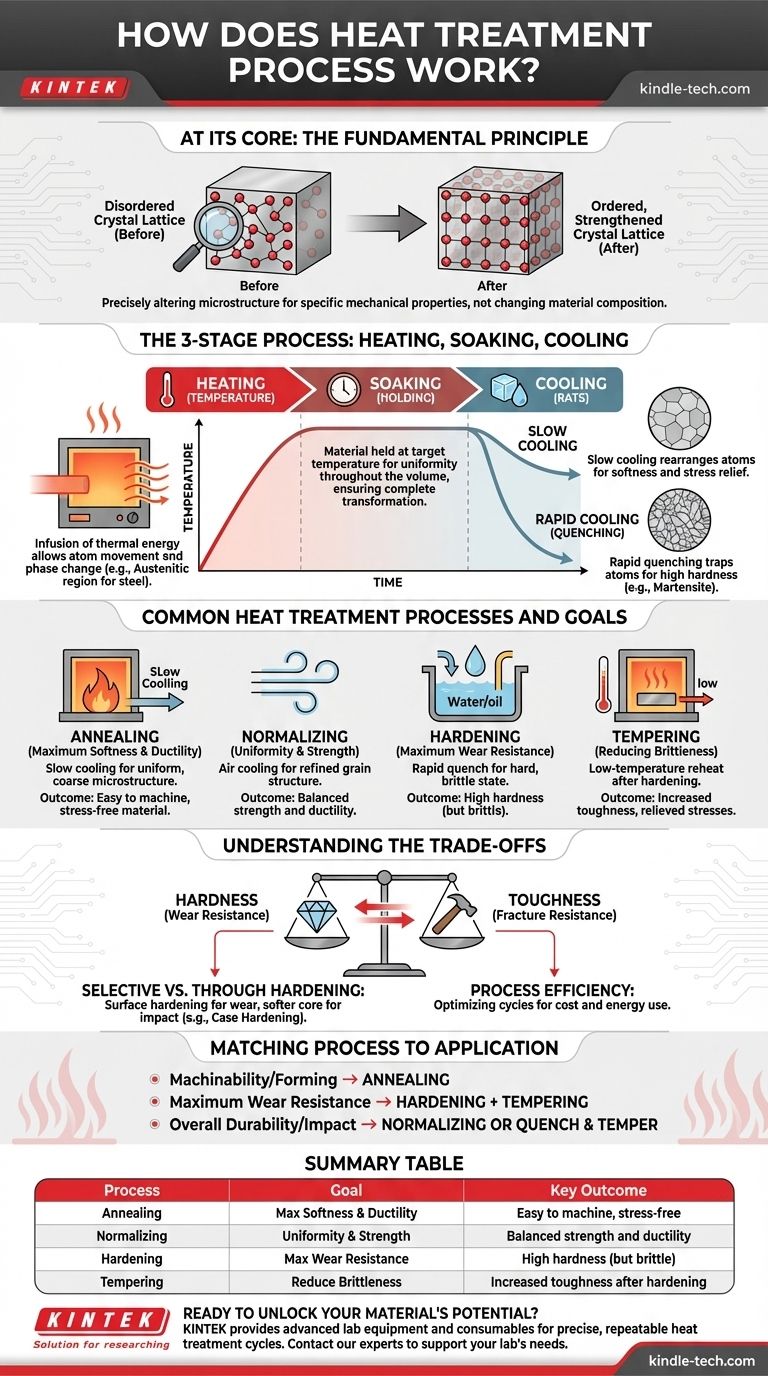

O Princípio Fundamental: Alterando a Microestrutura

O tratamento térmico funciona fornecendo e, em seguida, removendo energia térmica para manipular como os átomos estão dispostos dentro de um material. Este processo consiste universalmente em três estágios primários.

O Papel da Temperatura (Aquecimento)

A primeira etapa é aquecer o material até uma temperatura específica e predeterminada. Essa infusão de energia térmica permite que os átomos na rede cristalina do metal se movam mais livremente, permitindo que a estrutura interna se dissolva e se transforme em uma fase cristalina diferente.

Para aços carbono, isso geralmente significa aquecê-los na região austenítica, um estado de alta temperatura onde a estrutura do ferro pode reter uma quantidade significativa de carbono em solução.

A Importância da Imersão (Manutenção)

Uma vez que o material atinge sua temperatura alvo, ele é mantido lá por um período específico. Esta fase de "imersão" garante que a transformação estrutural esteja completa e uniforme em todo o volume da peça.

A duração da imersão depende da espessura e composição do material. Um componente mais espesso requer um tempo de imersão mais longo para garantir que o núcleo atinja a mesma temperatura e estado que a superfície.

O Poder da Taxa de Resfriamento (Têmpera)

Esta é a etapa mais crítica, onde as propriedades desejadas são "travadas". A taxa na qual o material é resfriado a partir de seu estado de alta temperatura determina a microestrutura final e, portanto, suas propriedades mecânicas.

Uma taxa de resfriamento muito lenta permite que os átomos se reorganizem em uma estrutura macia, estável e livre de tensões. Inversamente, um resfriamento muito rápido — conhecido como têmpera (quenching) — aprisiona os átomos em uma estrutura altamente tensionada, distorcida e extremamente dura.

Processos Comuns de Tratamento Térmico e Seus Objetivos

Diferentes combinações de aquecimento, imersão e resfriamento resultam em processos distintos, cada um projetado para alcançar um resultado de engenharia específico.

Recozimento (Annealing): Para Máxima Maciez e Ductilidade

O recozimento (Annealing) envolve aquecer um material e depois resfriá-lo muito lentamente, muitas vezes deixando-o no forno para esfriar ao longo de muitas horas. Este processo cria uma microestrutura uniforme e grosseira, resultando em um metal macio, dúctil e fácil de usinar ou conformar. Também é usado para aliviar tensões internas criadas durante etapas de fabricação anteriores.

Normalização (Normalizing): Para Uniformidade e Resistência

A normalização (Normalizing) é semelhante ao recozimento, mas usa uma taxa de resfriamento mais rápida, geralmente permitindo que a peça esfrie ao ar parado. Isso produz uma estrutura de grão mais refinada e uniforme, resultando em um material que possui um melhor equilíbrio de resistência e ductilidade em comparação com uma peça recozida.

Têmpera (Hardening): Para Máxima Resistência ao Desgaste

A têmpera (Hardening) é alcançada aquecendo o material até sua temperatura de transformação e, em seguida, resfriando-o rapidamente, temperando-o em um meio como água, óleo ou ar. Essa têmpera rápida aprisiona a microestrutura em um estado muito duro, mas quebradiço, como a martensita no aço.

Revenido (Tempering): Para Reduzir a Fragilidade

Uma peça que foi temperada (hardened) é frequentemente muito frágil para a maioria das aplicações. O revenimento (Tempering) é um tratamento térmico secundário, de baixa temperatura, realizado após a têmpera. Ele reduz ligeiramente a dureza, mas aumenta significativamente a tenacidade, aliviando as tensões internas criadas pela têmpera e impedindo que a peça fique frágil.

Entendendo as Compensações (Trade-offs)

O tratamento térmico não é uma solução mágica; é um processo de equilibrar propriedades concorrentes. Entender essas compensações é crucial para uma aplicação bem-sucedida.

O Equilíbrio Dureza vs. Tenacidade

A compensação mais fundamental é entre dureza (resistência a arranhões e desgaste) e tenacidade (resistência à fratura por impacto). Um material totalmente temperado é extremamente resistente ao desgaste, mas pode estilhaçar como vidro. O revenimento é o ato de trocar conscientemente uma pequena quantidade de dureza para ganhar uma grande quantidade de tenacidade.

Têmpera Seletiva vs. Têmpera Total

Nem toda peça precisa ter propriedades uniformes. Conforme a aplicação ditar, você pode precisar apenas de uma superfície dura com um núcleo mais macio e mais resistente. Processos como têmpera de superfície (case hardening) ou têmpera por indução (induction hardening) aquecem e resfriam apenas a superfície, criando uma peça com alta resistência ao desgaste por fora e excelente resistência ao impacto por dentro.

Eficiência do Processo e Custo

A escolha do tratamento térmico impacta diretamente o custo e o tempo de produção. Ciclos mais longos e complexos, como o recozimento lento, consomem mais energia e são mais caros. Os fabricantes modernos se concentram em otimizar esses ciclos e utilizar o calor residual para tornar o processo mais eficiente sem comprometer as propriedades finais da peça.

Combinando o Processo com Sua Aplicação

Sua escolha final depende inteiramente da função pretendida do componente.

- Se seu foco principal for a usinabilidade ou preparação de uma peça para conformação: Escolha o recozimento para tornar o material o mais macio e livre de tensões possível.

- Se seu foco principal for a resistência máxima ao desgaste de uma superfície: Use um processo de têmpera (como têmpera ou têmpera de superfície), seguido por um revenimento de baixa temperatura para aliviar a fragilidade.

- Se seu foco principal for a durabilidade geral e resistência ao impacto: Opte pela normalização ou por um processo de têmpera e revenimento cuidadosamente controlado, projetado para maximizar a tenacidade.

Em última análise, o tratamento térmico permite que você utilize todo o potencial de um material, adaptando precisamente suas propriedades às exigências de sua aplicação.

Tabela de Resumo:

| Processo | Objetivo | Resultado Chave |

|---|---|---|

| Recozimento (Annealing) | Maciez e Ductilidade Máximas | Material fácil de usinar, livre de tensões |

| Normalização (Normalizing) | Uniformidade e Resistência | Resistência e ductilidade equilibradas |

| Têmpera (Hardening) | Resistência Máxima ao Desgaste | Alta dureza (mas quebradiço) |

| Revenido (Tempering) | Reduzir a Fragilidade | Aumento da tenacidade após a têmpera |

Pronto para desbloquear todo o potencial dos seus materiais? Os processos precisos de tratamento térmico descritos são essenciais para alcançar a dureza, tenacidade e durabilidade exatas que seus componentes exigem. Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para executar esses ciclos térmicos críticos com precisão e repetibilidade. Seja desenvolvendo novas ligas ou otimizando a produção, nossas soluções ajudam você a alcançar propriedades de material superiores. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas de tratamento térmico e teste de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- É possível brasagem a vácuo de alumínio? Um Guia para União de Alta Resistência Sem Fluxo

- O que é um forno de sinterização para metalurgia do pó? Transforme o Pó em Peças de Alta Resistência

- Como a brasagem é usada na indústria automotiva? Criando componentes fortes e à prova de vazamentos para veículos modernos

- Por que um forno de secagem a vácuo é usado para fibras de carbono? Proteger a Integridade Mecânica e Prevenir a Oxidação da Superfície

- Quais são os principais propósitos do tratamento térmico? Aprimorar as Propriedades do Material para Desempenho Máximo

- O que é Desligamento Térmico? Um Guia para Dominar Esta Etapa Crítica de Fabricação

- O que é pirólise rápida de biomassa residual? Convertendo Biomassa em Bio-óleo em Segundos

- O que é cementação no processo de tratamento térmico? Criar uma Superfície Dura com um Núcleo Resistente