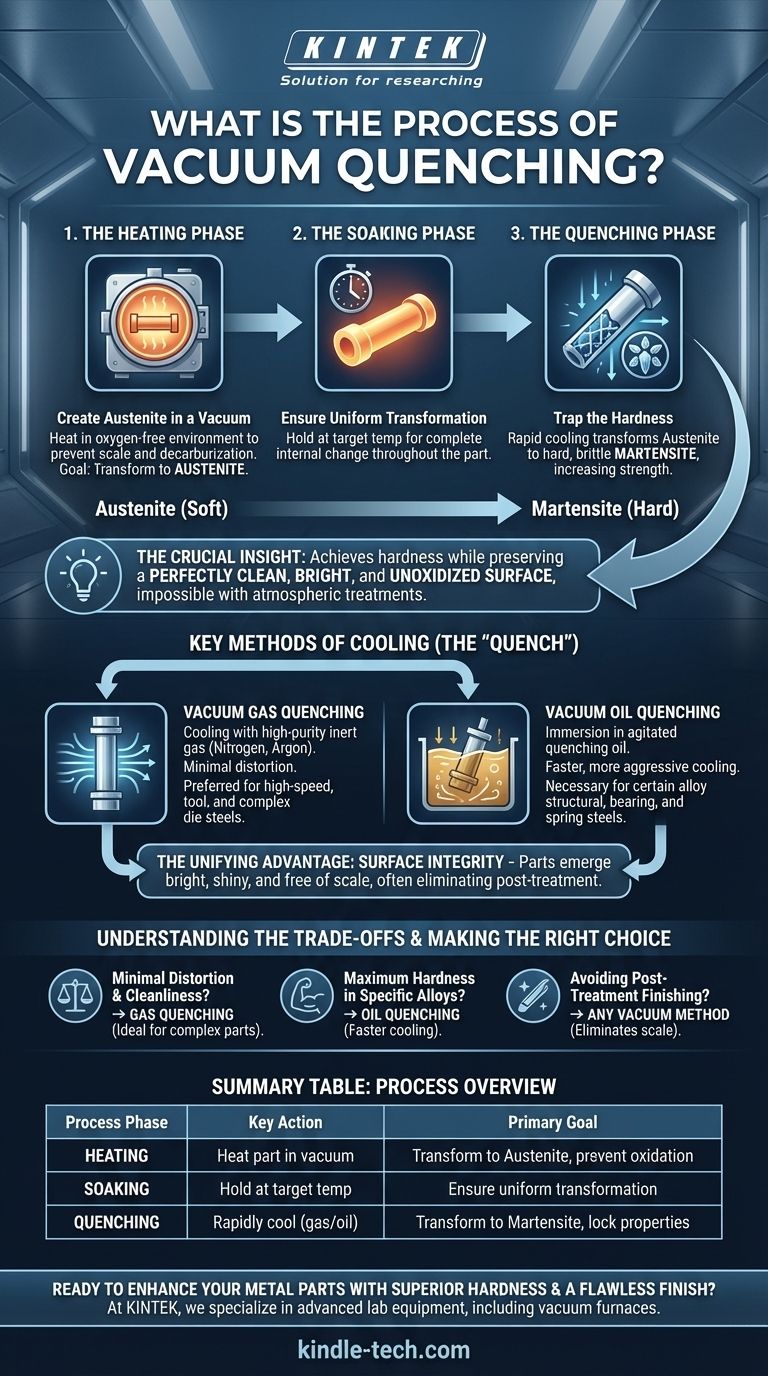

Em sua essência, a têmpera a vácuo é um processo sofisticado de tratamento térmico onde uma peça metálica é aquecida a uma temperatura específica dentro de um forno a vácuo, mantida lá para garantir uma mudança estrutural interna completa, e depois resfriada rapidamente. Este resfriamento rápido, ou "têmpera", transforma a microestrutura do metal de austenita para um estado muito mais duro chamado martensita, aumentando significativamente a resistência e a durabilidade da peça.

A percepção crucial é que a têmpera a vácuo não se trata apenas de endurecer o metal; trata-se de alcançar essa dureza preservando uma superfície perfeitamente limpa, brilhante e não oxidada, o que é impossível com tratamentos térmicos atmosféricos tradicionais.

Os Princípios Fundamentais da Têmpera a Vácuo

Para entender por que este processo é tão eficaz, precisamos analisar cada uma de suas três fases distintas. O vácuo é o fio condutor que proporciona controle e precisão durante todo o processo.

A Fase de Aquecimento: Criando Austenita no Vácuo

O processo começa colocando-se a peça de trabalho em um forno a vácuo. Aquecer a peça em um ambiente controlado e livre de oxigênio é a característica definidora deste método.

Este vácuo previne a oxidação (formação de carepa ou ferrugem) e a decarburização — a perda de carbono da superfície do aço, que de outra forma amoleceria o produto final. O objetivo é aquecer o material a uma temperatura específica onde sua estrutura cristalina interna se transforma em austenita.

A Fase de Permanência (Soaking): Garantindo a Transformação Uniforme

Uma vez atingida a temperatura alvo, a peça de trabalho é "mantida" (soaking) por um período predeterminado. Esta etapa é crítica para garantir que a transformação austenítica esteja completa em toda a massa da peça, da superfície ao núcleo.

A Fase de Têmpera: Retendo a Dureza

Esta é a fase de resfriamento rápido que fixa as propriedades desejadas. A velocidade do resfriamento é cuidadosamente controlada para evitar que a austenita reverta para suas formas mais macias.

Em vez disso, o resfriamento rápido aprisiona os átomos de carbono dentro da rede cristalina do ferro, forçando a criação de martensita — uma microestrutura muito dura, forte e quebradiça. Esta transformação é a fonte do aumento significativo da dureza.

Métodos Chave de Resfriamento (A "Têmpera")

O meio de têmpera é a variável chave que define o tipo específico de processo de têmpera a vácuo. A escolha depende inteiramente do tipo de material e das propriedades finais exigidas.

Têmpera a Vácuo com Gás

Neste método, a peça de trabalho é resfriada preenchendo a câmara com um gás inerte de alta pureza e alta pressão, como nitrogênio ou argônio.

Este é um processo muito limpo que resulta em distorção mínima da peça. É o método preferido para materiais como aço rápido, aço ferramenta e aços complexos para moldes.

Têmpera a Vácuo com Óleo

Para este método, a peça aquecida é movida para uma câmara de vácuo separada e imersa em um tanque de óleo de têmpera agitado.

O óleo proporciona uma taxa de resfriamento mais rápida e agressiva do que o gás. Isso é necessário para certos aços estruturais de liga, aços para rolamentos e aços para molas que exigem uma têmpera mais severa para atingir a dureza total.

Compreendendo as Compensações (Trade-offs)

A escolha entre os métodos de têmpera envolve equilibrar a necessidade de velocidade de resfriamento com o risco de distorção da peça e o desejo de limpeza.

Por Que Escolher Gás em Vez de Óleo?

A têmpera a gás oferece estabilidade dimensional superior, o que significa que a peça tem muito menos probabilidade de empenar ou distorcer durante o processo. Para componentes de alta precisão com geometrias intrincadas, esta é uma vantagem significativa. As peças também emergem perfeitamente limpas.

Quando o Óleo é Necessário?

Algumas ligas, particularmente aquelas com menor teor de liga, têm uma "capacidade de endurecimento" menor. Elas exigem a taxa de extração de calor mais rápida que apenas uma têmpera a óleo pode fornecer para se transformarem totalmente em martensita e atingirem seu potencial máximo de dureza.

A Vantagem Unificadora: Integridade da Superfície

Independentemente do meio de resfriamento, o principal benefício de qualquer processo a vácuo é a superfície imaculada da peça final. Ao eliminar a interação atmosférica, a peça de trabalho emerge brilhante, lustrosa e livre de carepa. Isso muitas vezes elimina a necessidade de limpeza ou usinagem pós-tratamento caras e demoradas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o processo correto requer uma compreensão clara do seu material e do seu objetivo final.

- Se seu foco principal for distorção mínima e limpeza da superfície: A têmpera a gás a vácuo é a escolha superior, especialmente para aços ferramenta e para moldes complexos.

- Se seu foco principal for atingir a dureza máxima em aços de liga específicos: A têmpera a óleo a vácuo é frequentemente necessária devido à sua taxa de resfriamento mais rápida e agressiva.

- Se seu foco principal for evitar o acabamento pós-tratamento: Qualquer método de têmpera a vácuo é vastamente superior aos processos atmosféricos, pois elimina a carepa e a decarburização.

Em última análise, a têmpera a vácuo visa alcançar propriedades de material superiores com precisão e qualidade de superfície inigualáveis.

Tabela de Resumo:

| Fase do Processo | Ação Principal | Objetivo Principal |

|---|---|---|

| Aquecimento | Aquecer a peça em forno a vácuo | Transformar a microestrutura em austenita, prevenir oxidação |

| Permanência (Soaking) | Manter na temperatura alvo | Garantir a transformação uniforme em toda a peça |

| Têmpera | Resfriar rapidamente com gás ou óleo | Transformar a austenita em martensita dura, fixar propriedades |

Pronto para aprimorar suas peças metálicas com dureza superior e um acabamento impecável?

Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório avançados, incluindo fornos a vácuo, para atender às suas necessidades precisas de tratamento térmico. Se você está trabalhando com aços ferramenta de alta velocidade que exigem têmpera a gás ou aços de liga que necessitam de têmpera a óleo, nossas soluções oferecem integridade de superfície e estabilidade dimensional incomparáveis.

Entre em contato conosco hoje para discutir como nossa experiência em têmpera a vácuo pode otimizar os processos do seu laboratório e entregar resultados excepcionais para suas aplicações mais exigentes.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Quais são os diferentes tipos de processo de tratamento térmico para aço? Adapte a Resistência, Dureza e Tenacidade

- Quais são os cinco processos básicos de tratamento térmico de metais? Recozimento, Têmpera e Mais

- Qual é a diferença entre recozimento, têmpera e revenimento? Domine as Propriedades dos Metais para o Seu Laboratório

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada