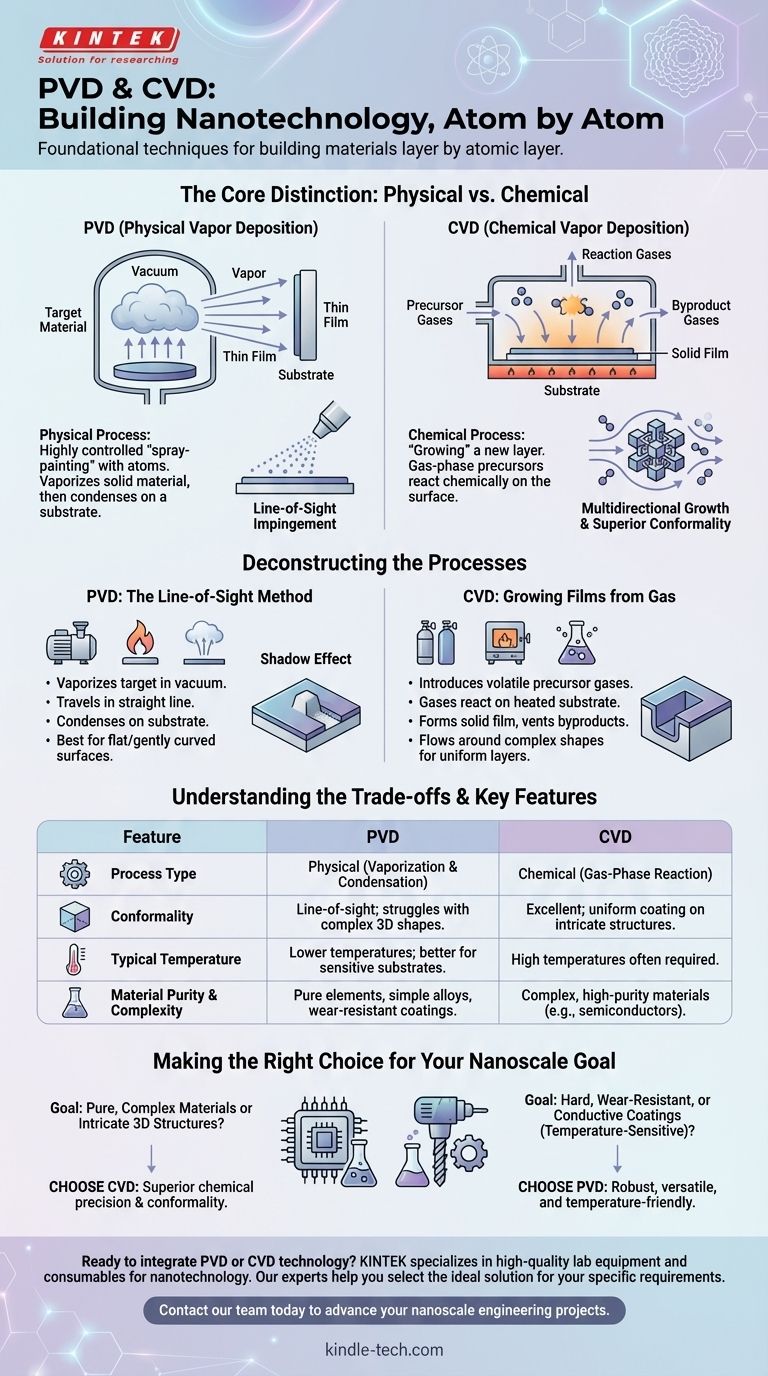

No coração da nanotecnologia está a capacidade de construir materiais camada por camada atômica. A Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD) são duas técnicas fundamentais para alcançar isso. PVD é um processo físico que deposita um filme fino vaporizando um material sólido e fazendo-o condensar em um substrato, enquanto CVD é um processo químico que usa precursores em fase gasosa para reagir e formar um filme sólido diretamente na superfície do substrato.

A distinção central é simples: PVD é como uma "pintura em spray" altamente controlada com átomos, onde um material físico viaja em linha reta para revestir uma superfície. CVD é mais como "cultivar" uma nova camada, onde gases reagem quimicamente na superfície para criar um filme sólido do zero.

Desconstruindo os Processos: Físico vs. Químico

Para realmente compreender seus papéis na nanotecnologia, você deve entender seus mecanismos fundamentalmente diferentes. Um é um processo de transporte, o outro de criação.

Deposição Física de Vapor (PVD): O Método de Linha de Visada

PVD é um processo puramente físico onde nenhuma reação química ocorre. O processo envolve a vaporização de um material fonte (o "alvo") dentro de uma câmara de vácuo.

Este vapor então viaja em linha reta e condensa no objeto alvo, conhecido como substrato. Pense nisso como um jateador de areia microscópico ao contrário.

Como o vapor viaja em linha reta, PVD é considerado uma técnica de impacto em linha de visada. Isso é altamente eficaz para revestir superfícies planas ou suavemente curvas.

Deposição Química de Vapor (CVD): Crescendo Filmes a Partir de Gás

CVD é fundamentalmente um processo químico. Começa introduzindo um ou mais gases precursores voláteis em uma câmara de reação, que contém o substrato aquecido.

Esses gases se decompõem e reagem na superfície quente do substrato, passando por uma mudança química que forma um novo filme fino sólido. Os gases subprodutos são então ventilados.

Ao contrário do PVD, os gases no CVD podem fluir em torno de formas complexas, tornando-o um processo multidirecional. Isso permite criar camadas altamente uniformes em estruturas intrincadas.

Compreendendo as Vantagens e Desvantagens

A escolha entre PVD e CVD nunca é arbitrária; ela é ditada pelos requisitos específicos do material, pelas propriedades do substrato e pelo resultado desejado.

Conformidade e Cobertura

A natureza multidirecional e baseada em gás do CVD confere-lhe uma conformidade superior. Isso significa que ele pode depositar um filme perfeitamente uniforme sobre estruturas complexas e tridimensionais em nanoescala, sem sombras ou pontos finos.

A natureza de linha de visada do PVD tem dificuldades com geometrias complexas. Características protuberantes podem bloquear o fluxo de vapor, criando "sombras" onde o revestimento é mais fino ou inexistente.

Temperatura do Processo e Compatibilidade do Substrato

O CVD frequentemente requer temperaturas muito altas para iniciar as reações químicas necessárias na superfície do substrato. Esse calor pode danificar materiais sensíveis, como plásticos ou componentes eletrônicos pré-existentes.

Muitos processos de PVD podem ser realizados em temperaturas muito mais baixas. Isso torna o PVD adequado para uma gama mais ampla de substratos que não podem suportar o estresse térmico do CVD.

Pureza e Complexidade do Material

O CVD se destaca na criação de materiais excepcionalmente puros e complexos, como óxidos intermetálicos ou estruturas híbridas multicomponentes. A precisão das reações químicas permite um controle fino sobre a composição e a estrutura cristalina do filme.

O PVD é geralmente um método mais direto para depositar elementos puros ou ligas simples. Embora excelente para muitas aplicações, alcançar a estequiometria complexa possível com o CVD é mais desafiador.

Fazendo a Escolha Certa para o Seu Objetivo em Nanoescala

Selecionar o método de deposição correto é fundamental para o sucesso de qualquer aplicação em nanotecnologia, desde a nanoeletrônica até revestimentos protetores.

- Se o seu foco principal é criar materiais semicondutores altamente puros e complexos ou revestir uniformemente estruturas 3D intrincadas: O CVD é frequentemente a escolha superior devido à sua precisão química e excelente conformidade.

- Se o seu foco principal é aplicar um revestimento duro, resistente ao desgaste ou condutor a uma superfície, especialmente uma sensível à temperatura: O PVD oferece uma solução robusta, versátil e muitas vezes mais direta.

Compreender essa diferença fundamental entre deposição física e crescimento químico é o primeiro passo para a engenharia de materiais em escala atômica.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Físico (Vaporização e Condensação) | Químico (Reação em Fase Gasosa) |

| Conformidade | Linha de visada; dificuldades com formas 3D complexas | Excelente; revestimento uniforme em estruturas intrincadas |

| Temperatura Típica | Temperaturas mais baixas; melhor para substratos sensíveis | Temperaturas altas frequentemente necessárias |

| Melhor Para | Elementos puros, ligas simples, revestimentos resistentes ao desgaste | Materiais complexos e de alta pureza (ex: semicondutores) |

Pronto para integrar a tecnologia PVD ou CVD em seu laboratório?

Escolher o método de deposição certo é fundamental para os resultados de sua pesquisa ou produção. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade para aplicações em nanotecnologia. Nossos especialistas podem ajudá-lo a selecionar a solução PVD ou CVD ideal para atender às suas necessidades específicas de pureza do material, compatibilidade do substrato e desempenho do revestimento.

Entre em contato com nossa equipe hoje para discutir como nossas soluções podem impulsionar seus projetos de engenharia em nanoescala.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo