Em essência, o crescimento epitaxial do grafeno é um processo onde um substrato cristalino é usado como molde para crescer uma folha de carbono altamente ordenada, de camada atômica única. Em vez de átomos de carbono se agruparem aleatoriamente, eles se organizam imitando a estrutura cristalina subjacente do substrato, resultando em um filme de grafeno grande e de alta qualidade com defeitos mínimos. O método industrial mais comum para isso é a Deposição Química de Vapor (CVD).

O princípio central é simples: você não está apenas fazendo grafeno, você está moldando-o. O crescimento epitaxial usa uma rede cristalina fundamental para guiar os átomos de carbono na formação da estrutura hexagonal perfeita, liberando as propriedades eletrônicas e mecânicas extraordinárias do material.

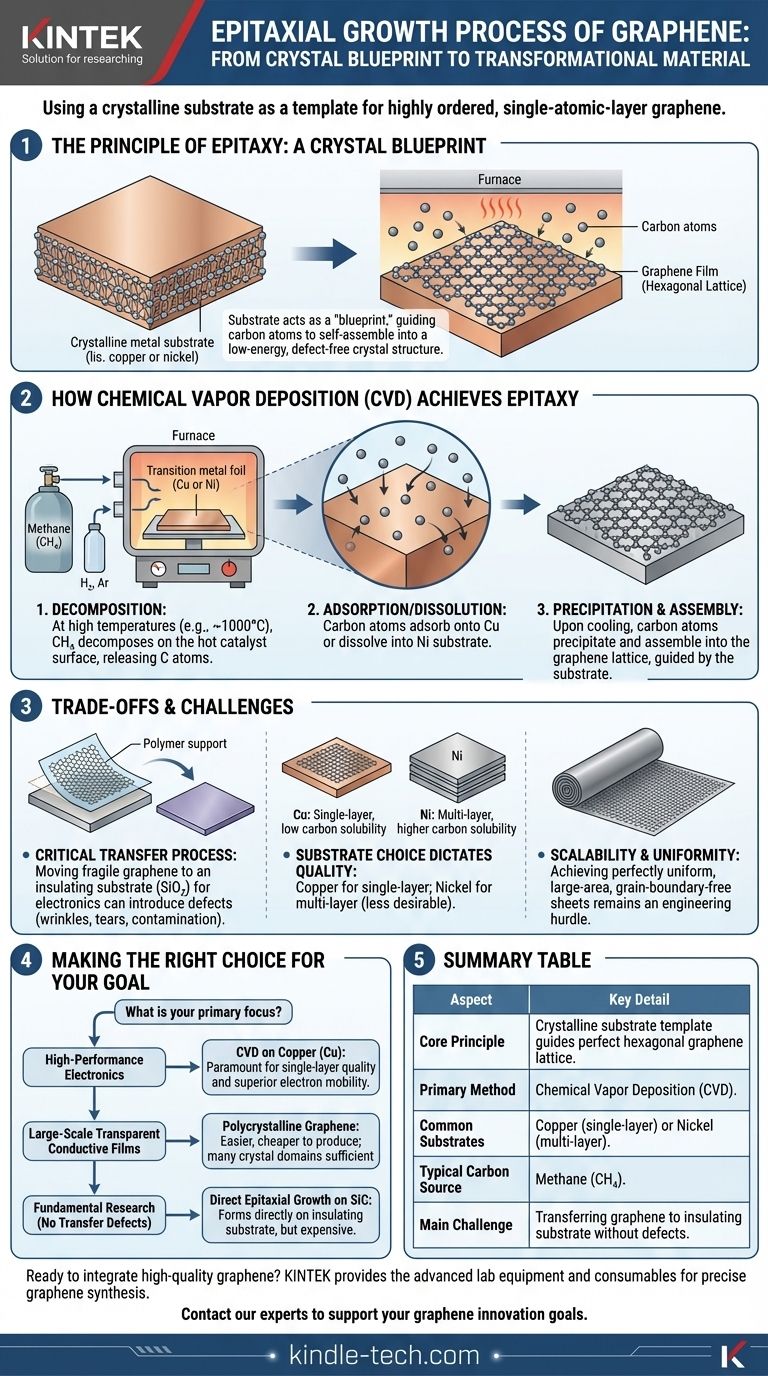

O Princípio da Epitaxia: Uma Planta Cristalina

Epitaxia é um conceito emprestado do crescimento de cristais, onde uma camada cristalina é cultivada sobre outra.

O Substrato como Molde

Pense no substrato, tipicamente uma folha de metal de transição, como uma planta perfeitamente disposta. Sua própria estrutura cristalina atômica fornece uma paisagem de baixa energia para os átomos de carbono se assentarem.

Os átomos de carbono, quando depositados neste substrato aquecido, alinhar-se-ão naturalmente com esta planta, auto-organizando-se na rede em forma de colmeia do grafeno. Este efeito de molde é o que separa o crescimento epitaxial de outros métodos de síntese menos controlados.

Como a Deposição Química de Vapor (CVD) Consegue a Epitaxia

A Deposição Química de Vapor (CVD) é a técnica mais amplamente utilizada para o crescimento epitaxial de grafeno de grande área. O processo depende de uma interação precisa de um catalisador, uma fonte de carbono e condições atmosféricas específicas.

O Papel do Substrato (Catalisador)

Metais de transição como cobre (Cu) ou níquel (Ni) são usados como substrato. Eles servem a duas funções críticas: fornecem o molde cristalino e atuam como um catalisador.

Em altas temperaturas dentro de um forno, a superfície metálica decompõe ativamente o gás fonte de carbono, tornando os átomos de carbono individuais disponíveis para o crescimento. Como observado, esses metais são favorecidos por sua eficiência catalítica e relativa relação custo-benefício.

A Fonte de Carbono e a Atmosfera

Um gás precursor contendo carbono, mais comumente metano (CH₄), é introduzido no forno.

A reação ocorre em uma atmosfera controlada, frequentemente com gases hidrogênio (H₂) e argônio (Ar), o que ajuda a controlar a taxa de reação e remover impurezas.

O Mecanismo de Crescimento

O processo tipicamente envolve três etapas principais:

- Decomposição: Em altas temperaturas (~1000°C), o gás metano se decompõe na superfície metálica quente, liberando átomos de carbono.

- Adsorção/Dissolução: Os átomos de carbono adsorvem (no cobre) ou dissolvem (no níquel) no substrato metálico.

- Precipitação e Montagem: À medida que o substrato é resfriado, a solubilidade dos átomos de carbono diminui, e eles precipitam de volta na superfície. Guiados pela rede cristalina do metal, eles se unem na estrutura hexagonal do grafeno.

Compreendendo as Vantagens e Desafios

Embora o crescimento epitaxial via CVD seja poderoso, ele não está isento de suas complexidades e limitações. Compreender essas vantagens e desvantagens é crucial para aplicações práticas.

O Processo Crítico de Transferência

O maior desafio é que o grafeno é cultivado em um condutor metálico, mas a maioria das aplicações eletrônicas exige-o em um substrato isolante como o dióxido de silício (SiO₂).

Isso requer um delicado processo de transferência, onde o metal é gravado e o frágil filme de grafeno é movido. Esta etapa pode facilmente introduzir rugas, rasgos e contaminação, anulando a alta qualidade alcançada durante o crescimento.

A Escolha do Substrato Dicta a Qualidade

A escolha do catalisador metálico tem um impacto significativo. O cobre é preferido para o crescimento de grafeno de camada única devido à sua baixíssima solubilidade de carbono.

O níquel, com maior solubilidade de carbono, muitas vezes leva ao crescimento de grafeno multicamadas, o que nem sempre é desejável. Isso cria uma troca direta entre o material que você deseja e o processo que você deve usar.

Escalabilidade e Uniformidade

Alcançar uma folha de grafeno de cristal único, perfeitamente uniforme e de grande área, sem quaisquer contornos de grão, continua sendo um obstáculo significativo de engenharia. Escalar este processo para níveis industriais, mantendo uma qualidade impecável, é a principal barreira para a adoção generalizada em eletrônicos de ponta.

Fazendo a Escolha Certa para o Seu Objetivo

A abordagem ideal para a síntese de grafeno depende inteiramente da aplicação pretendida.

- Se o seu foco principal são eletrônicos de alto desempenho: O crescimento por CVD em cobre é o padrão, pois alcançar uma camada única impecável é primordial para uma mobilidade eletrônica superior.

- Se o seu foco principal são filmes condutores transparentes em larga escala: O grafeno policristalino (com muitos pequenos domínios cristalinos) é frequentemente suficiente e é mais fácil e barato de produzir em larga escala.

- Se o seu foco principal é pesquisa fundamental sem defeitos de transferência: O crescimento epitaxial direto em carboneto de silício (SiC) é uma opção, pois forma grafeno diretamente em um substrato isolante, mas é substancialmente mais caro.

Em última análise, dominar o crescimento epitaxial é a chave para mover o grafeno de uma maravilha de laboratório para um material industrial transformador.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Princípio Central | Usar um substrato cristalino como molde para guiar os átomos de carbono na formação de uma rede hexagonal perfeita de grafeno. |

| Método Principal | Deposição Química de Vapor (CVD). |

| Substratos Comuns | Cobre (para camada única) ou Níquel (para multicamadas). |

| Fonte Típica de Carbono | Metano (CH₄). |

| Principal Desafio | Transferir o grafeno do substrato de crescimento metálico para um substrato isolante para aplicações eletrônicas sem introduzir defeitos. |

| Ideal Para | Eletrônicos de alto desempenho (camada única em Cu) ou filmes condutores em larga escala (policristalino). |

Pronto para integrar grafeno de alta qualidade em sua pesquisa ou desenvolvimento de produtos? O processo de crescimento epitaxial é complexo, mas os resultados são transformadores. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para a ciência de materiais de ponta, como a síntese de grafeno. Nossa experiência pode ajudá-lo a alcançar o controle preciso necessário para sua aplicação específica, seja para eletrônicos, compósitos ou pesquisa fundamental.

Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os objetivos de inovação em grafeno do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade