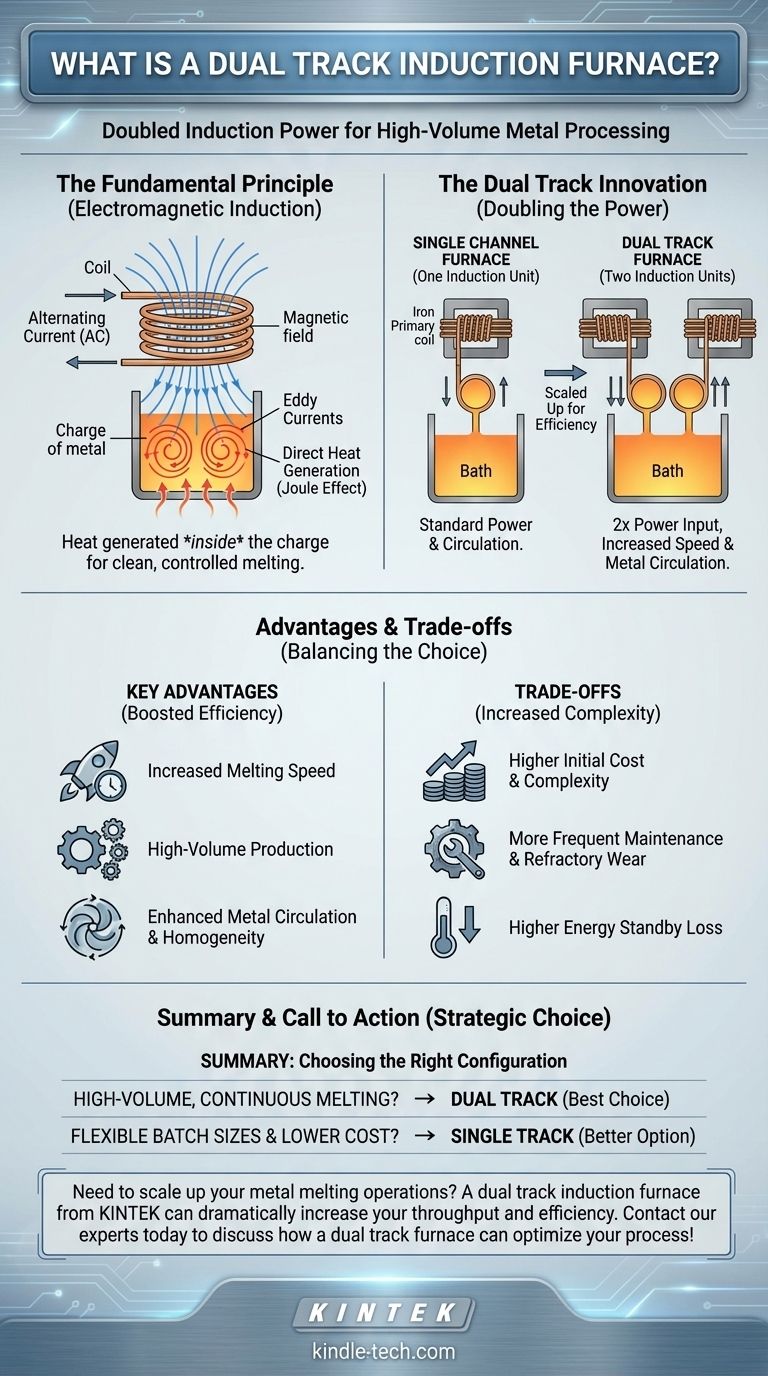

Em essência, um forno de indução de pista dupla é um tipo específico de forno de indução de canal equipado com duas unidades de indução separadas em vez da unidade única padrão. Enquanto um forno de indução básico usa uma única bobina para gerar calor, um design de pista dupla dobra este componente central para aumentar significativamente a potência de fusão, a velocidade e a circulação do metal dentro de uma única carcaça de forno.

Um forno de pista dupla não é uma tecnologia fundamentalmente diferente, mas sim uma configuração ampliada de um forno de indução de canal. Seu propósito é aumentar a entrada de energia e a eficiência de fusão para o processamento de metais de grande volume, usando duas "pistas" ou loops de aquecimento simultaneamente.

O Princípio Fundamental: Como Funcionam os Fornos de Indução

Para entender o design de pista dupla, devemos primeiro compreender o princípio central do aquecimento por indução. É um método excepcionalmente limpo e controlado para fundir metais.

O Mecanismo Central: Indução Eletromagnética

Um forno de indução usa uma bobina potente, geralmente feita de tubo de cobre oco, através da qual flui uma corrente alternada (CA). Isso cria um campo magnético forte e flutuante ao redor do cadinho ou câmara que contém a carga metálica.

Este campo magnético passa diretamente através do metal condutor dentro do forno.

Geração Direta de Calor

O campo magnético induz correntes elétricas poderosas, conhecidas como correntes parasitas (eddy currents), a fluir dentro do próprio metal. A resistência natural do metal ao fluxo dessas correntes gera imenso calor através do efeito Joule, fazendo com que o metal derreta rapidamente.

Crucialmente, o calor é gerado dentro da carga, e não por uma chama externa ou arco elétrico. Isso minimiza a perda de calor e evita a contaminação por subprodutos da combustão.

Controle Preciso e Pureza

Como o aquecimento é eletromagnético, a energia pode ser regulada com extrema precisão. Isso permite um controle exato da temperatura, o que é vital para preservar elementos de liga valiosos e facilmente oxidáveis. O processo é limpo, energeticamente eficiente e produz resíduos mínimos.

De Canal Único para Pista Dupla

O design de "pista dupla" é uma evolução de um tipo específico de forno conhecido como forno de canal, que opera de forma muito semelhante a um transformador.

Compreendendo o Forno de Canal

Um forno de indução de canal consiste em um banho principal de metal fundido conectado a um ou mais canais estreitos. Uma unidade de indução, compreendendo um núcleo de ferro e uma bobina primária, é enrolada ao redor deste canal.

Nesta configuração, a bobina primária e o núcleo de ferro atuam como o lado primário de um transformador. O loop de metal fundido dentro do canal atua como a bobina secundária. Quando a corrente flui através da bobina primária, ela induz uma corrente maciça no loop de metal, gerando calor intenso. Este metal quente e circulante retorna então ao banho principal, transferindo calor e agitando todo o derretimento.

A Inovação da "Pista Dupla": Dobrando a Unidade de Indução

Um forno de indução de pista dupla simplesmente aplica este princípio duas vezes a um único corpo de forno. Ele apresenta duas unidades de indução separadas, cada uma com seu próprio núcleo de ferro, bobina primária e canal dedicado de metal fundido.

Estas duas "pistas" trabalham em paralelo para aquecer o banho principal de metal. Esta configuração permite uma entrada de potência total muito maior do que um projeto de unidade única de tamanho semelhante conseguiria atingir.

Vantagens Chave do Design Duplo

A principal vantagem é um aumento significativo na eficiência de produção. Ao dobrar a entrada de energia, as taxas de fusão são aumentadas, e a circulação aprimorada de dois canais pode criar um banho fundido mais homogêneo.

Isso torna o design altamente adequado para fundições que exigem operações de fusão e retenção contínuas ou semi-contínuas de alto volume.

Compreendendo as Compensações (Trade-offs)

Embora potente, o design de pista dupla introduz complexidades e não é universalmente superior. A escolha depende inteiramente do objetivo operacional.

Complexidade e Custo Aumentados

A compensação mais óbvia é o custo e a complexidade. Um forno de pista dupla requer duas unidades de indução completas, dobrando o investimento de capital inicial e a eletrônica de potência sofisticada necessária para operá-las.

Manutenção e Desgaste Refratário

Os canais estreitos, ou "gargantas", são áreas de alto desgaste devido ao calor intenso e ao fluxo de metal. Um design de pista dupla tem duas dessas áreas para monitorar e manter, aumentando a frequência e o custo de revestimento dos materiais refratários.

Maior Perda de Energia em Standby

Embora eficiente em alta potência, a área de superfície maior e as duas unidades de indução podem levar a perdas térmicas mais altas quando o forno está em modo de espera (ocioso com metal fundido). Isso o torna menos eficiente para aplicações que exigem longos períodos de retenção em baixa potência.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar um forno de pista dupla é estratégica e baseada no volume de produção e nas necessidades operacionais.

- Se o seu foco principal for fusão contínua de alto volume: O forno de pista dupla é uma excelente escolha, pois sua potência superior e taxa de fusão maximizam a vazão.

- Se o seu foco principal for flexibilidade para tamanhos de lote variados: Um forno de canal único ou sem núcleo padrão oferece melhor custo-benefício e simplicidade operacional.

- Se o seu foco principal for minimizar a manutenção e o custo inicial: O design mais simples de um forno de unidade única é a opção mais prudente e confiável.

Em última análise, a seleção da configuração correta do forno requer uma compreensão clara de suas demandas de produção específicas e da economia operacional.

Tabela de Resumo:

| Característica | Forno de Pista Única | Forno de Pista Dupla |

|---|---|---|

| Unidades de Indução | 1 | 2 |

| Potência e Velocidade de Fusão | Padrão | Significativamente Mais Alta |

| Circulação do Metal | Boa | Excelente (Homogeneidade Aprimorada) |

| Melhor Para | Tamanhos de Lote Flexíveis | Fusão Contínua de Alto Volume |

| Complexidade e Custo | Menor | Maior (Mais Manutenção e Investimento Inicial) |

Precisa aumentar suas operações de fusão de metal? Um forno de indução de pista dupla da KINTEK pode aumentar drasticamente sua vazão e eficiência. Nossa experiência em equipamentos de laboratório e industriais de alto desempenho garante que você obtenha a solução certa para suas necessidades de produção de alto volume. Contate nossos especialistas hoje para discutir como um forno de pista dupla pode otimizar seu processo!

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Fusão por Indução de Arco a Vácuo

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Rotativo de Tubo com Múltiplas Zonas de Aquecimento Dividido

As pessoas também perguntam

- Qual é o papel de um forno de fusão por indução a vácuo em ligas de alta entropia (HEAs) para fusão nuclear? Engenharia de Pureza de Ligas Avançadas

- O que faz uma bobina de indução? Aproveitando a Energia Eletromagnética para Aquecimento e Tensão

- O que é um forno de indução tipo canal? Um Guia para Retenção e Fusão Eficiente de Metais

- Qual material é usado para aquecimento por indução? Os Melhores Metais para um Aquecimento Rápido e Eficiente

- Como escolher um forno de indução? Um guia para combinar capacidade, potência e frequência

- Quais são as vantagens técnicas de usar um forno de fusão por indução a vácuo para preparar ligas de zircônio contendo partículas de segunda fase de cromo (SPPs)?

- Um forno de indução pode derreter ferro? Desbloqueie a fusão de alta eficiência e limpa para ferro e ligas

- O aquecimento por indução é bom para a forjaria? Alcance Precisão, Velocidade e Controle