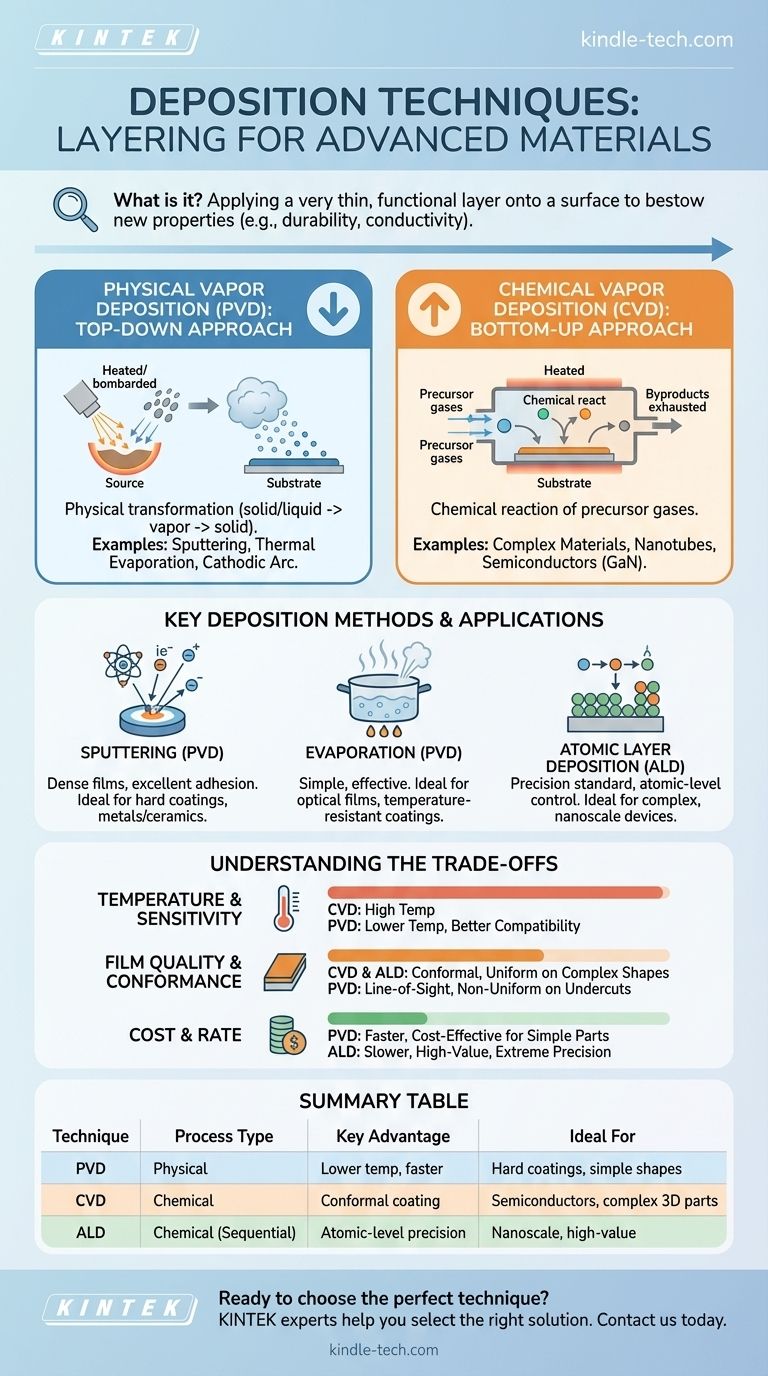

Em ciência dos materiais e fabricação avançada, as técnicas de deposição são um conjunto fundamental de processos usados para aplicar uma camada fina e funcional de um material na superfície de outro. O objetivo principal é conferir novas propriedades ao material base — como maior durabilidade, resistência à corrosão ou condutividade elétrica. As famílias mais comuns dessas técnicas são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD), que alcançam esse objetivo por meio de mecanismos fundamentalmente diferentes.

A escolha de uma técnica de deposição não é meramente uma etapa processual; é uma decisão estratégica que equilibra a natureza física do PVD contra a reatividade química do CVD para alcançar características de filme específicas para uma determinada aplicação.

As Duas Famílias Principais: PVD vs. CVD

Compreender a diferença fundamental entre deposição física e química é o primeiro passo para navegar neste cenário. Os próprios nomes fornecem a pista mais importante.

Deposição Física de Vapor (PVD): Uma Abordagem "De Cima para Baixo"

A Deposição Física de Vapor envolve transformar um material sólido ou líquido em vapor por meios puramente físicos, como aquecimento ou bombardeamento com íons. Esse vapor então viaja através de um vácuo e se condensa no substrato, formando um filme fino sólido.

Pense nisso como ferver uma panela de água em um cômodo frio. A água líquida (fonte) se transforma em vapor e depois se condensa novamente em água líquida (filme) em uma janela fria. O material é o mesmo no início e no fim.

Exemplos de métodos PVD incluem pulverização catódica (sputtering), evaporação térmica e deposição por arco catódico. Estes são frequentemente usados para depositar metais puros ou compostos cerâmicos simples.

Deposição Química de Vapor (CVD): Uma Abordagem "De Baixo para Cima"

A Deposição Química de Vapor usa gases precursores voláteis que são introduzidos em uma câmara de reação. Esses gases reagem ou se decompõem na superfície do substrato aquecido para formar o filme fino desejado, com subprodutos sendo exauridos.

Isso é mais parecido com misturar dois líquidos transparentes que reagem para formar um precipitado sólido. O material final é uma nova substância formada pela combinação química dos ingredientes de partida.

O CVD é essencial para criar materiais complexos que são difíceis de produzir de outra forma, como nanotubos de carbono ou camadas semicondutoras específicas como o nitreto de gálio (GaN).

Uma Análise Mais Detalhada dos Métodos de Deposição Chave

Embora PVD e CVD sejam as categorias principais, técnicas específicas dentro delas são escolhidas com base no resultado desejado.

Pulverização Catódica (Sputtering) (PVD)

Na pulverização catódica, um alvo feito do material de revestimento desejado é bombardeado com íons de alta energia em vácuo. Isso é como um jogo de sinuca microscópico, onde os íons são as bolas-guia que arrancam átomos do alvo, que então viajam e se depositam no substrato.

Este método é valorizado por criar filmes densos com excelente adesão ao substrato.

Evaporação (PVD)

A evaporação é um dos métodos PVD mais simples. Um material fonte é aquecido em alto vácuo até evaporar, criando um vapor que viaja em linha reta e reveste tudo em seu caminho.

A evaporação térmica usa uma fonte de calor resistiva, enquanto a evaporação por feixe de elétrons usa um feixe focado de elétrons para aquecer o material. É altamente eficaz para criar filmes ópticos para painéis solares ou revestimentos resistentes à temperatura em componentes aeroespaciais.

Deposição de Camada Atômica (ALD): O Padrão de Precisão

Embora não detalhado nas referências, é fundamental conhecer a ALD como uma categoria distinta e cada vez mais importante. É um subtipo de CVD que divide a reação em etapas sequenciais e auto-limitantes.

Este processo deposita o filme uma única camada atômica de cada vez, oferecendo controle incomparável sobre a espessura e uniformidade. É o padrão ouro para revestir estruturas 3D extremamente complexas em nanoescala.

Compreendendo as Compensações (Trade-offs)

Nenhuma técnica única é universalmente superior. A escolha sempre envolve equilibrar requisitos concorrentes.

Temperatura e Sensibilidade do Substrato

Os processos CVD frequentemente exigem temperaturas muito altas para impulsionar as reações químicas necessárias. Isso pode danificar ou deformar substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

O PVD é geralmente um processo de temperatura mais baixa, tornando-o mais compatível com uma gama mais ampla de materiais de substrato.

Qualidade do Filme e Conformidade

CVD e ALD se destacam na criação de revestimentos conformes, o que significa que a espessura do filme é perfeitamente uniforme, mesmo sobre superfícies complexas e não planas. Os gases precursores podem alcançar todos os cantos e recantos.

O PVD é um processo de "linha de visão". O vapor viaja em linha reta da fonte para o substrato, tornando difícil revestir uniformemente reentrâncias ou o interior de valas profundas.

Custo e Taxa de Deposição

Geralmente, os processos PVD, como evaporação e pulverização catódica, podem depositar filmes muito mais rapidamente do que CVD ou ALD, tornando-os mais econômicos para revestimentos mais espessos em peças mais simples.

A precisão extrema da ALD tem o custo de uma taxa de deposição muito lenta, tornando-a adequada para aplicações de alto valor onde o desempenho é fundamental.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o método correto exige definir claramente o requisito mais crítico do seu projeto.

- Se seu foco principal é um revestimento duro e resistente ao desgaste em uma forma simples (como uma ferramenta de usinagem): Técnicas PVD como pulverização catódica ou arco catódico são frequentemente as escolhas mais diretas e econômicas.

- Se seu foco principal é um filme altamente puro e uniforme em um wafer semicondutor complexo: CVD é o padrão da indústria devido à sua excelente cobertura conforme e versatilidade de material.

- Se seu foco principal é precisão absoluta e um filme sem furos em um dispositivo em nanoescala: ALD é a escolha inigualável, justificando sua velocidade mais lenta e maior complexidade.

- Se seu foco principal é uma camada densa e resistente à temperatura em um componente aeroespacial robusto: Técnicas PVD como evaporação por feixe de elétrons são bem adequadas para esta tarefa.

Compreender esses princípios centrais transforma a decisão de um palpite para uma escolha estratégica baseada em compensações de engenharia claras.

Tabela Resumo:

| Técnica | Tipo de Processo | Vantagem Principal | Ideal Para |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Físico | Temperatura mais baixa, deposição mais rápida | Revestimentos duros, formas simples, metais/cerâmicas |

| CVD (Deposição Química de Vapor) | Químico | Revestimento conforme, materiais complexos | Semicondutores, peças 3D complexas, nanotubos de carbono |

| ALD (Deposição de Camada Atômica) | Químico (Sequencial) | Precisão em nível atômico, sem furos | Dispositivos em nanoescala, aplicações de alto valor |

Pronto para escolher a técnica de deposição perfeita para o seu projeto?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de deposição. Se você está desenvolvendo revestimentos resistentes ao desgaste com PVD, criando camadas semicondutoras complexas com CVD ou necessitando da precisão em nanoescala da ALD, nossos especialistas estão aqui para ajudá-lo a selecionar a solução correta.

Entendemos que o equipamento certo é fundamental para o seu sucesso. Deixe-nos ajudá-lo a alcançar qualidade de filme superior, melhorar a eficiência do seu processo e acelerar sua P&D.

Contate nossos especialistas hoje para uma consulta personalizada e descubra como a KINTEK pode apoiar a inovação do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é deposição química de materiais? Um Guia para Métodos de Fabricação de Filmes Finos

- Qual é a diferença entre deposição física e química de vapor? Um Guia para Revestimento PVD vs. CVD

- O que é o método de deposição a vapor para a síntese de nanopartículas? Obtenha Controlo a Nível Atómico para Nanopartículas de Alta Pureza

- Quais são alguns exemplos de crescimento de grafeno em metais policristalinos usando CVD? Domine a Síntese de Grafeno em Larga Escala

- Qual o papel do equipamento FC-CVD na síntese de aerogéis de CNT? Produção de Nanoestrutura 3D de Alta Porosidade

- Qual é o processo de funcionamento da CVD? Um Guia Passo a Passo para a Deposição de Filmes Finos

- O que é o processo CVD de diamante? Como os Diamantes Criados em Laboratório são Produzidos

- Como funciona a pulverização catódica de CC? Um Guia para Deposição de Filmes Finos Condutores