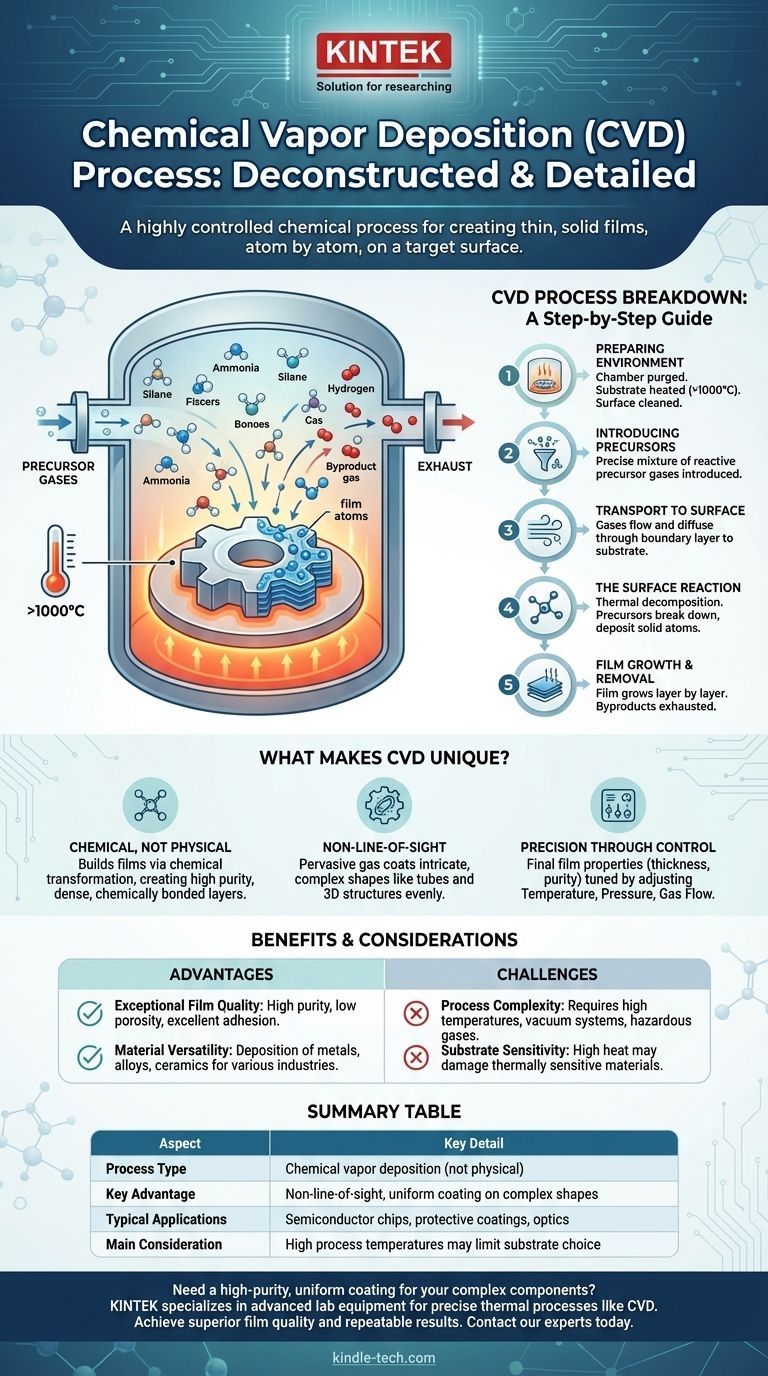

Em essência, a Deposição Química a Vapor (CVD) é um processo altamente controlado para criar filmes finos e sólidos em uma superfície. Funciona introduzindo gases reativos (precursores) em uma câmara aquecida, onde eles sofrem uma reação química em um objeto alvo (o substrato), depositando uma nova camada de material átomo por átomo. Este método é fundamental para a fabricação de tudo, desde chips de computador até revestimentos protetores duráveis.

O verdadeiro poder da CVD reside não apenas em sua capacidade de depositar um filme, mas em sua natureza química. Ao contrário dos métodos físicos, a CVD "cresce" uma camada de alta pureza e uniforme que pode se adaptar a formas complexas, tornando-a uma tecnologia fundamental para eletrônicos avançados e materiais duráveis.

Desconstruindo o Processo CVD: Uma Análise Passo a Passo

Em sua essência, a CVD é uma sequência sofisticada e precisa de eventos. Cada etapa é crítica para construir um filme de alta qualidade com as propriedades desejadas.

Etapa 1: Preparando o Ambiente

Antes que qualquer deposição possa ocorrer, o palco deve ser perfeitamente preparado. Isso envolve a colocação do substrato (o objeto a ser revestido) dentro de uma câmara de reação.

A câmara é então purgada de quaisquer gases residuais, e o substrato é aquecido, frequentemente a temperaturas acima de 1000°C. Este calor intenso limpa a superfície do substrato e fornece a energia térmica necessária para impulsionar as reações químicas futuras.

Etapa 2: Introduzindo os Precursores

Uma vez que a câmara esteja quente e limpa, uma mistura cuidadosamente medida de gases precursores é introduzida. Esses gases contêm os átomos que, em última análise, formarão o filme final.

A taxa de fluxo, concentração e proporção desses gases são controladas com extrema precisão, pois influenciam diretamente a química da deposição.

Etapa 3: Transporte para a Superfície

Os gases precursores fluem através da câmara e se difundem através de uma camada limite estacionária de gás que se forma logo acima do substrato aquecido.

O transporte bem-sucedido das espécies reativas através desta camada para a superfície do substrato é crucial para obter um revestimento uniforme.

Etapa 4: A Reação Superficial

Este é o cerne do processo CVD. Quando os gases precursores são adsorvidos (se ligam) na superfície quente do substrato, a energia térmica desencadeia uma reação química.

Esta reação, frequentemente uma forma de decomposição térmica, quebra as moléculas precursoras, deixando para trás os átomos sólidos desejados que se ligam à superfície.

Etapa 5: Crescimento do Filme e Remoção de Subprodutos

À medida que os átomos sólidos se depositam, eles formam um filme fino, denso e altamente puro no substrato. O filme cresce camada por camada, criando um revestimento com espessura e estrutura controladas.

Enquanto isso, quaisquer subprodutos gasosos indesejados da reação química são transportados para longe do substrato e exauridos da câmara.

O Que Torna a CVD Única?

A CVD não é a única maneira de criar um filme fino, mas seus princípios subjacentes lhe conferem vantagens distintas e poderosas.

É um Processo Químico, Não Físico

Ao contrário de métodos como a pulverização catódica, que fisicamente derrubam átomos de um alvo para um substrato, a CVD constrói o filme através de uma transformação química. Isso permite a criação de filmes de alta pureza, densos e até monocristalinos que são quimicamente ligados ao substrato.

Deposição Não-Linha-de-Visada

Como a deposição é impulsionada por um gás pervasivo, a CVD não é um processo de "linha de visada". Os gases precursores podem fluir para dentro e revestir as superfícies de formas incrivelmente complexas, incluindo o interior de tubos ou estruturas tridimensionais intrincadas.

Precisão Através do Controle

As propriedades finais do filme — como sua espessura, pureza e estrutura cristalina — não são deixadas ao acaso. Elas são diretamente ajustadas pela modificação dos principais parâmetros do processo: temperatura, pressão e taxas de fluxo de gás. Isso confere aos engenheiros um imenso controle sobre o material final.

Compreendendo as Vantagens e Desvantagens

Nenhum processo é perfeito para todas as aplicações. Compreender os pontos fortes e os desafios inerentes da CVD é fundamental para usá-la de forma eficaz.

Vantagem: Qualidade Excepcional do Filme

A CVD é conhecida por produzir filmes com alta pureza e muito baixa porosidade. Os revestimentos resultantes são densos, duráveis e aderem excepcionalmente bem ao substrato.

Vantagem: Versatilidade de Materiais

Uma ampla gama de materiais pode ser depositada usando CVD, incluindo metais puros, ligas complexas e cerâmicas duras. Isso torna o processo adequado para uma gama diversificada de indústrias, da óptica à aeroespacial.

Desafio Potencial: Complexidade do Processo

O uso de altas temperaturas, sistemas de vácuo e gases precursores reativos (às vezes perigosos) significa que o equipamento CVD é complexo e requer controle de processo e protocolos de segurança rigorosos.

Desafio Potencial: Sensibilidade do Substrato

As altas temperaturas exigidas para muitos processos CVD podem danificar ou deformar substratos termicamente sensíveis. Isso pode limitar os tipos de materiais que podem ser revestidos com sucesso.

Quando a CVD é a Escolha Certa?

Baseie sua decisão nos requisitos específicos e inegociáveis do seu produto final.

- Se seu foco principal é revestir superfícies complexas e não planas: A CVD é superior porque sua natureza de fase gasosa permite que ela se deposite uniformemente em geometrias intrincadas onde métodos de linha de visada falhariam.

- Se seu foco principal é alcançar a mais alta pureza e densidade de material: O processo de reação química da CVD se destaca na criação de filmes com muito poucas impurezas ou vazios, o que é crítico para eletrônicos e óptica de alto desempenho.

- Se seu foco principal é revestir materiais sensíveis à temperatura: Você deve verificar cuidadosamente se a temperatura padrão do processo CVD é compatível com seu substrato, ou investigar variantes de baixa temperatura como a CVD Aprimorada por Plasma (PECVD).

Em última análise, dominar a CVD é sobre controlar precisamente a química e as condições ambientais para construir materiais superiores desde o início.

Tabela Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Deposição química a vapor (não física) |

| Vantagem Chave | Não-linha-de-visada, revestimento uniforme em formas complexas |

| Aplicações Típicas | Chips semicondutores, revestimentos protetores, óptica |

| Principal Consideração | Altas temperaturas de processo podem limitar a escolha do substrato |

Precisa de um revestimento de alta pureza e uniforme para seus componentes complexos? A KINTEK é especializada em equipamentos e consumíveis avançados de laboratório para processos térmicos precisos como a CVD. Nossas soluções ajudam os laboratórios a alcançar qualidade de filme superior e resultados repetíveis. Entre em contato com nossos especialistas hoje mesmo através do nosso formulário de contato para discutir como podemos apoiar seus desafios específicos de deposição de materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como funciona a deposição química de vapor assistida por plasma? Obtenha Deposição de Película Fina de Alta Qualidade a Baixa Temperatura

- O que é deposição de silício por PECVD? Obtenha filmes finos de alta qualidade a baixa temperatura

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que se entende por deposição a vapor? Um Guia para a Tecnologia de Revestimento em Nível Atômico