Em sua essência, a Deposição Química a Vapor (CVD) é um método de síntese usado para criar materiais sólidos de alta pureza e alto desempenho, incluindo nanomateriais. O processo funciona introduzindo gases específicos em uma câmara controlada, onde eles se decompõem e reagem em uma superfície aquecida, conhecida como substrato, para formar um filme fino ou cultivar uma estrutura cristalina átomo por átomo.

A Deposição Química a Vapor não é apenas uma técnica de produção; é uma ferramenta de engenharia de precisão. Seu valor fundamental reside no seu controle excepcional sobre a estrutura, pureza e espessura do material, tornando-a indispensável para a criação de nanomateriais avançados onde essas propriedades ditam o desempenho.

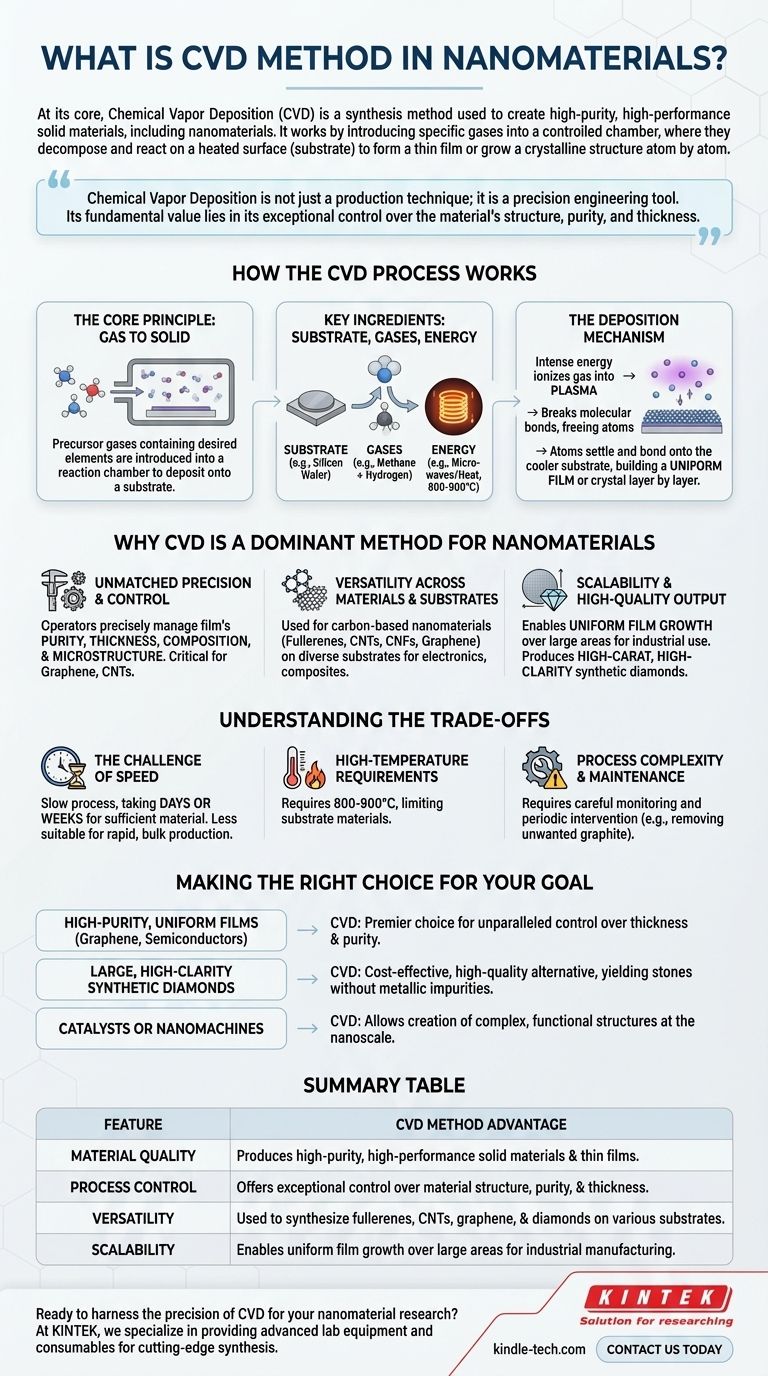

Como Funciona o Processo CVD

Para entender o poder da CVD, é essencial compreender seu mecanismo fundamental. É um processo de montagem controlada, construindo um material a partir de um estado gasoso sobre uma base sólida.

O Princípio Central: Gás para Sólido

Todo o processo depende de uma reação química. Gases precursores, contendo os elementos que você deseja depositar, são introduzidos em uma câmara de reação. Esses gases são então energizados, fazendo com que se decomponham e depositem o material desejado sobre o substrato.

Ingredientes Chave: Substrato, Gases e Energia

O processo começa colocando-se um substrato, como uma bolacha de silício ou uma minúscula semente de diamante, dentro de uma câmara selada. Uma mistura específica de gases é então introduzida. Para criar diamantes sintéticos ou nanotubos de carbono, este é frequentemente um gás rico em carbono, como o metano, misturado com hidrogênio.

Finalmente, uma fonte de energia — tipicamente micro-ondas, lasers ou um filamento quente — aquece a câmara a temperaturas extremamente altas, frequentemente entre 800°C e 900°C.

O Mecanismo de Deposição

Essa energia intensa ioniza o gás, transformando-o em um plasma. Isso quebra as ligações moleculares nos gases, liberando os átomos constituintes. Por exemplo, os átomos de carbono são retirados das moléculas de metano.

Esses átomos recém-liberados então se depositam e se ligam ao substrato mais frio, construindo lentamente um filme uniforme ou uma camada cristalina, camada por camada. Este processo meticuloso garante um produto final altamente ordenado e puro.

Por Que a CVD é um Método Dominante para Nanomateriais

As capacidades exclusivas da CVD a tornam uma tecnologia fundamental para a produção de alguns dos materiais mais avançados usados hoje.

Precisão e Controle Incomparáveis

A principal vantagem da CVD é o seu controle granular. Os operadores podem gerenciar com precisão a pureza, espessura, composição e microestrutura do filme final. Esse nível de controle é fundamental para nanomateriais como grafeno e nanotubos de carbono (CNTs), onde até mesmo pequenos defeitos estruturais podem alterar drasticamente suas propriedades eletrônicas e mecânicas.

Versatilidade em Materiais e Substratos

A CVD é uma técnica incrivelmente versátil. É usada para sintetizar uma ampla gama de nanomateriais à base de carbono, incluindo fulerenos, CNTs, nanofibras de carbono (CNFs) e grafeno. Além disso, pode ser usada para depositar esses materiais em muitos tipos diferentes de substratos, permitindo seu uso em diversas aplicações, desde eletrônicos até materiais compósitos.

Escalabilidade e Saída de Alta Qualidade

O método permite o crescimento de filmes uniformes em grandes áreas, o que é crucial para a fabricação em escala industrial. Em aplicações como a produção de diamantes sintéticos, a CVD produz diamantes de alta quilate e alta clareza (principalmente VVS-VS) que são livres das inclusões metálicas às vezes encontradas em diamantes feitos com outros métodos.

Compreendendo as Compensações

Nenhuma tecnologia está isenta de suas limitações. A objetividade exige reconhecer onde o processo CVD envolve compromissos.

O Desafio da Velocidade

A precisão tem um preço. O processo CVD é frequentemente lento, com a deposição às vezes levando dias ou até semanas para cultivar uma quantidade suficiente de material. Isso o torna menos adequado para aplicações que exigem produção rápida de material a granel.

Requisitos de Alta Temperatura

Embora a CVD opere sob baixa pressão, ela requer calor significativo. As altas temperaturas (800-900°C) limitam os tipos de materiais de substrato que podem ser usados sem serem danificados ou derretidos.

Complexidade do Processo e Manutenção

O processo CVD não é um método de "configurar e esquecer". Frequentemente, requer monitoramento cuidadoso e intervenção periódica. Por exemplo, ao cultivar diamantes, os técnicos devem interromper frequentemente o processo para remover o grafite indesejado que pode se formar ao lado do cristal desejado.

Fazendo a Escolha Certa para o Seu Objetivo

Aplicar a CVD de forma eficaz significa alinhar seus pontos fortes com seu objetivo específico.

- Se o seu foco principal são filmes uniformes e de alta pureza, como grafeno ou revestimentos para semicondutores: A CVD é a principal escolha devido ao seu controle incomparável sobre a espessura e pureza do filme.

- Se o seu foco principal é a produção de diamantes sintéticos grandes e de alta clareza: A CVD oferece uma alternativa econômica e de alta qualidade aos métodos de alta pressão, produzindo pedras sem impurezas metálicas.

- Se o seu foco principal é a fabricação de catalisadores ou nanomáquinas: A precisão da CVD permite a criação de estruturas funcionais complexas na escala nanométrica.

Em última análise, a CVD capacita engenheiros e cientistas a projetar e construir materiais do zero, transformando estruturas teóricas em aplicações tangíveis e de alto desempenho.

Tabela de Resumo:

| Característica | Vantagem do Método CVD |

|---|---|

| Qualidade do Material | Produz materiais sólidos e filmes finos de alta pureza e alto desempenho. |

| Controle do Processo | Oferece controle excepcional sobre a estrutura, pureza e espessura do material. |

| Versatilidade | Usado para sintetizar fulerenos, CNTs, grafeno e diamantes em vários substratos. |

| Escalabilidade | Permite o crescimento de filmes uniformes em grandes áreas para fabricação industrial. |

Pronto para aproveitar a precisão da CVD em sua pesquisa de nanomateriais?

Na KINTEK, nos especializamos em fornecer os equipamentos de laboratório avançados e consumíveis necessários para técnicas de síntese de ponta, como a Deposição Química a Vapor. Se você está desenvolvendo eletrônicos de última geração com grafeno ou criando diamantes sintéticos de alta clareza, nossa experiência apoia sua busca por materiais de alta pureza e alto desempenho.

Entre em contato conosco hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório. Vamos construir o futuro da ciência dos materiais, juntos.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor