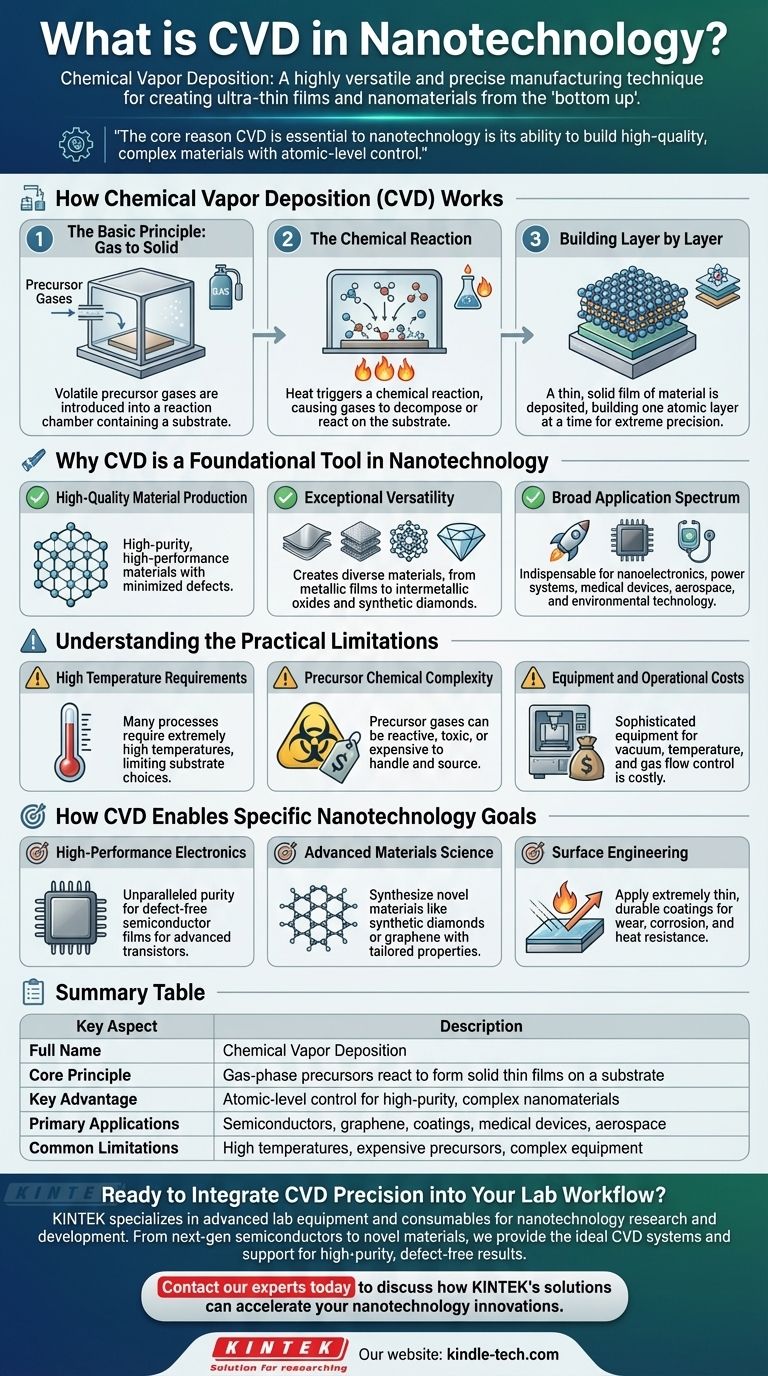

Em nanotecnologia, CVD significa Deposição Química a Vapor (Chemical Vapor Deposition). É uma técnica de fabricação altamente versátil e precisa usada para criar filmes ultrafinos e nanomateriais. O processo envolve a introdução de gases precursores em uma câmara onde eles reagem e depositam um material sólido, camada por camada, sobre um substrato.

A razão fundamental pela qual a CVD é essencial para a nanotecnologia é sua capacidade de construir materiais complexos e de alta qualidade a partir do "nível fundamental" (bottom up). Esse controle em nível atômico é fundamental para a fabricação das estruturas inovadoras necessárias para a eletrônica, medicina e energia de próxima geração.

Como Funciona a Deposição Química a Vapor (CVD)

A CVD é fundamentalmente um processo de transformação, convertendo moléculas gasosas em um filme sólido e altamente ordenado. É análogo à forma como a geada se forma em uma janela, mas em um ambiente altamente controlado e de alta temperatura.

O Princípio Básico: Gás para Sólido

O processo começa introduzindo um ou mais gases precursores voláteis em uma câmara de reação que contém um material base, conhecido como substrato.

A Reação Química

A câmara é aquecida a uma temperatura específica, fornecendo a energia necessária para desencadear uma reação química. Isso faz com que os gases precursores se decomponham ou reajam entre si na superfície do substrato.

Construção Camada por Camada

À medida que a reação ocorre, um filme fino e sólido do material desejado é depositado sobre o substrato. Este processo é continuado, construindo o material uma camada atômica de cada vez, o que permite extrema precisão na espessura e nas propriedades do material.

Por Que a CVD é uma Ferramenta Fundamental na Nanotecnologia

Embora existam outras técnicas de deposição, a CVD é uma das mais amplamente utilizadas para a síntese de nanomateriais devido às suas vantagens exclusivas.

Produção de Material de Alta Qualidade

A CVD é reconhecida por produzir materiais de alta pureza e alto desempenho. A natureza controlada do processo minimiza defeitos, o que é fundamental para aplicações como semicondutores e nanoeletrônica.

Versatilidade Excepcional

A técnica não se limita a um único tipo de material. Pode ser usada para criar desde filmes metálicos simples até estruturas complexas multicomponentes, óxidos intermetálicos e até diamantes sintéticos.

Amplo Espectro de Aplicações

Essa versatilidade torna a CVD indispensável em muitas indústrias avançadas. É usada no desenvolvimento de componentes para nanoeletrônica, sistemas de energia, dispositivos médicos, engenharia aeroespacial e tecnologia ambiental.

Compreendendo as Limitações Práticas

Apesar de seu poder, a CVD não é uma solução universal. Compreender seus prós e contras é fundamental para sua aplicação bem-sucedida.

Altos Requisitos de Temperatura

Muitos processos de CVD exigem temperaturas extremamente altas para iniciar as reações químicas necessárias. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois alguns podem não suportar o calor.

Complexidade dos Produtos Químicos Precursores

O processo depende de gases precursores que são frequentemente altamente reativos, tóxicos ou caros. O manuseio seguro e a obtenção desses produtos químicos adicionam complexidade e custo ao processo de fabricação.

Custos de Equipamento e Operacionais

Atingir o vácuo, o controle de temperatura e a precisão do fluxo de gás necessários requer equipamentos sofisticados e caros. Isso pode tornar o investimento inicial e os custos operacionais significativos.

Como a CVD Possibilita Objetivos Específicos da Nanotecnologia

O processo de fabricação correto depende inteiramente do seu objetivo final. Veja como pensar sobre a aplicação da CVD.

- Se seu foco principal for eletrônica de alto desempenho: A CVD fornece a pureza e a uniformidade incomparáveis necessárias para criar filmes semicondutores sem defeitos para transistores avançados.

- Se seu foco principal for ciência de materiais avançada: Esta técnica é uma ferramenta poderosa para sintetizar novos materiais, como diamantes sintéticos ou grafeno, com propriedades precisamente ajustadas.

- Se seu foco principal for engenharia de superfície: A CVD permite aplicar revestimentos extremamente finos, duráveis e funcionais a uma superfície, aprimorando sua resistência ao desgaste, corrosão ou calor.

Em última análise, a Deposição Química a Vapor oferece a engenheiros e cientistas o controle em nível atômico necessário para construir os materiais fundamentais da tecnologia moderna.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Nome Completo | Deposição Química a Vapor |

| Princípio Central | Precursores em fase gasosa reagem para formar filmes finos sólidos em um substrato |

| Vantagem Principal | Controle em nível atômico para nanomateriais complexos e de alta pureza |

| Aplicações Primárias | Semicondutores, grafeno, revestimentos, dispositivos médicos, aeroespacial |

| Limitações Comuns | Altas temperaturas, precursores caros, equipamento complexo |

Pronto para Integrar a Precisão da CVD no Fluxo de Trabalho do Seu Laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para pesquisa e desenvolvimento em nanotecnologia. Se você está desenvolvendo semicondutores de próxima geração, sintetizando novos materiais como grafeno ou aplicando revestimentos funcionais, ter as ferramentas certas é fundamental.

Nossa experiência pode ajudá-lo a selecionar o sistema CVD ideal ou consumíveis de suporte para sua aplicação específica, garantindo que você alcance os resultados de alta pureza e sem defeitos que seus projetos exigem.

Contate nossos especialistas hoje mesmo para discutir como as soluções da KINTEK podem acelerar suas inovações em nanotecnologia.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão