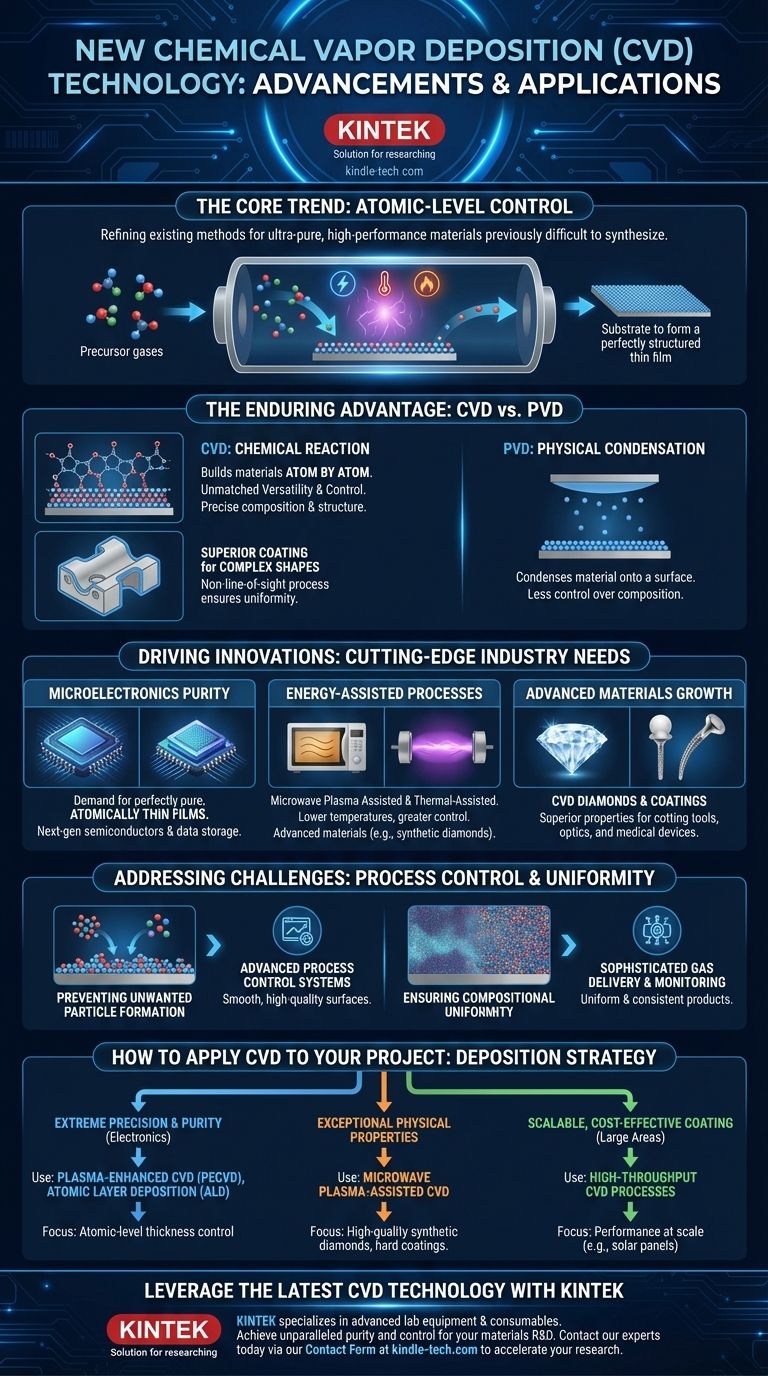

No campo da ciência dos materiais, a tecnologia "nova" de Deposição Química a Vapor (CVD) não é uma única invenção, mas sim uma série de avanços críticos no controle de processos e fontes de energia. Essas melhorias, como as técnicas assistidas por plasma de micro-ondas e assistidas termicamente, são projetadas para criar materiais de pureza e desempenho sem precedentes. Essa evolução é impulsionada pelas demandas incessantes de setores de alto crescimento, como a microeletrónica e materiais avançados, como diamantes sintéticos.

A tendência central na CVD moderna é o refinamento dos métodos existentes para obter controle em nível atômico sobre a criação de materiais. Isso permite a produção de filmes finos e materiais ultra-puros e de alto desempenho que antes eram difíceis ou impossíveis de sintetizar eficientemente.

A Vantagem Duradoura da CVD

A Deposição Química a Vapor é um processo onde um filme sólido fino é cultivado em um substrato através de reações químicas envolvendo precursores na fase de vapor. Ao contrário da Deposição Física a Vapor (PVD), que essencialmente condensa um material em uma superfície, a CVD constrói materiais átomo por átomo através da química.

Versatilidade e Controle Inigualáveis

A base do poder da CVD reside na sua dependência de reações químicas. Isso confere a engenheiros e cientistas um controle preciso sobre a composição e a estrutura do material final.

Ao gerenciar cuidadosamente os gases precursores, a temperatura e a pressão, é possível criar camadas ultra-finas de material com pureza excepcional. Isso é fundamental para a produção de circuitos elétricos modernos.

Revestimento Superior para Formas Complexas

A CVD é um processo sem linha de visão. Os gases precursores podem fluir ao redor e para dentro de geometrias complexas, garantindo um revestimento uniforme e homogêneo em todas as superfícies.

Isso a torna ideal para componentes com formas intrincadas, fornecendo uma camada consistente que outros métodos de deposição têm dificuldade em alcançar.

O Que Está Impulsionando as Últimas Inovações?

A evolução da CVD está diretamente ligada às necessidades das indústrias de ponta. Os avanços modernos estão focados em superar as limitações históricas e desbloquear novas capacidades de materiais.

A Demanda por Pureza na Microeletrónica

A indústria de microeletrónica continua sendo a maior usuária da tecnologia CVD. O contínuo encolhimento dos transistores exige a deposição de filmes atomicamente finos, perfeitamente puros e sem defeitos.

As técnicas mais recentes de CVD fornecem o controle de espessura aprimorado e a pureza do material necessários para construir a próxima geração de semicondutores e dispositivos de armazenamento de dados.

Avanços em Processos Assistidos por Energia

Técnicas como a CVD assistida por plasma de micro-ondas e a CVD assistida termicamente representam um salto significativo. Esses métodos usam energia para ativar os gases precursores de forma mais eficiente.

Isso permite que a deposição ocorra em temperaturas mais baixas e com maior controle, possibilitando a criação de materiais avançados, como diamantes sintéticos de alta qualidade, com dureza, condutividade térmica e propriedades ópticas excepcionais.

O Crescimento de Materiais Avançados

A relação custo-benefício e as propriedades superiores de materiais como os diamantes CVD abriram novos mercados. Eles são agora usados em ferramentas de corte, óptica e até mesmo equipamentos médicos.

Essas aplicações são possíveis porque os processos avançados de CVD podem produzir materiais que superam seus equivalentes naturais ou fabricados convencionalmente.

Compreendendo as Trocas e Desafios

Embora poderosa, a tecnologia CVD não está isenta de desafios. As próprias inovações no campo visam mitigar essas complexidades inerentes.

Prevenção da Formação Indesejada de Partículas

Um dos principais desafios é a formação de agregados duros na fase gasosa antes que o material possa se depositar no substrato. Isso pode levar a defeitos no filme final.

Sistemas avançados de controle de processo e projetos de reatores são cruciais para minimizar esse efeito e garantir uma superfície lisa e de alta qualidade.

Garantia da Uniformidade Composicional

Ao criar materiais multicomponentes (ligas ou compostos), variações na pressão de vapor e nas taxas de reação podem levar a uma composição heterogênea.

Os mais recentes sistemas CVD empregam entrega e monitoramento sofisticados de gases para garantir que cada precursor reaja na taxa correta, resultando em um produto final uniforme e consistente.

Como Aplicar Isso ao Seu Projeto

A melhor estratégia de deposição depende inteiramente do seu objetivo principal. A CVD oferece uma gama de possibilidades adaptadas a resultados específicos.

- Se o seu foco principal é precisão e pureza extremas para eletrónica: Você precisará de processos avançados de CVD, como CVD Aprimorada por Plasma (PECVD) ou Deposição de Camada Atômica (um subconjunto da CVD) para seu controle de espessura em nível atômico.

- Se o seu foco principal é criar materiais com propriedades físicas excepcionais: Procure técnicas especializadas como a CVD assistida por plasma de micro-ondas, que é essencial para produzir diamantes sintéticos de alta qualidade e outros revestimentos duros.

- Se o seu foco principal é revestimento escalável e econômico para grandes áreas como painéis solares: Um processo CVD de alto rendimento e bem estabelecido é provavelmente a escolha mais económica e eficiente para alcançar um bom desempenho em escala.

Em última análise, a inovação contínua na Deposição Química a Vapor trata de dominar a química para construir os materiais fundamentais da tecnologia futura.

Tabela Resumo:

| Aspecto da Inovação | Principal Avanço | Benefício Primário |

|---|---|---|

| Controle de Processo | Precisão em nível atômico | Filmes finos ultra-puros e sem defeitos |

| Fonte de Energia | Assistência por Plasma e Térmica | Deposição em baixa temperatura, novos materiais (ex: diamantes) |

| Foco da Aplicação | Microeletrónica e Materiais Avançados | Desempenho superior para semicondutores, ferramentas de corte, óptica |

| Desafio Chave Abordado | Minimização da formação de partículas e uniformidade aprimorada | Revestimentos de alta qualidade e consistentes em formas complexas |

Pronto para aproveitar a mais recente tecnologia CVD para o seu projeto de materiais?

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis, fornecendo as ferramentas precisas necessárias para CVD assistida por plasma, CVD assistida termicamente e outros processos de deposição de ponta. Quer esteja a desenvolver semicondutores de próxima geração, diamantes sintéticos ou revestimentos de alto desempenho, as nossas soluções são concebidas para o ajudar a alcançar pureza e controlo inigualáveis.

Contacte os nossos especialistas hoje através do nosso Formulário de Contacto para discutir como as nossas soluções CVD podem acelerar a sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor