Em essência, a deposição química a vapor (CVD) é um processo industrial escalável para o crescimento de folhas de grafeno de alta qualidade e grande área. O método envolve o aquecimento de uma fonte de carbono gasosa, conhecida como precursor, em uma câmara com uma folha de metal, que atua como catalisador. Em altas temperaturas, o gás se decompõe, e os átomos de carbono resultantes se organizam em uma única camada contínua de grafeno na superfície do metal.

O cerne do processo CVD é uma transformação: ele transforma um gás simples à base de carbono em uma folha de grafeno bidimensional altamente estruturada. Isso é conseguido usando um catalisador metálico para "capturar" e "organizar" átomos de carbono do gás decomposto em temperaturas muito altas.

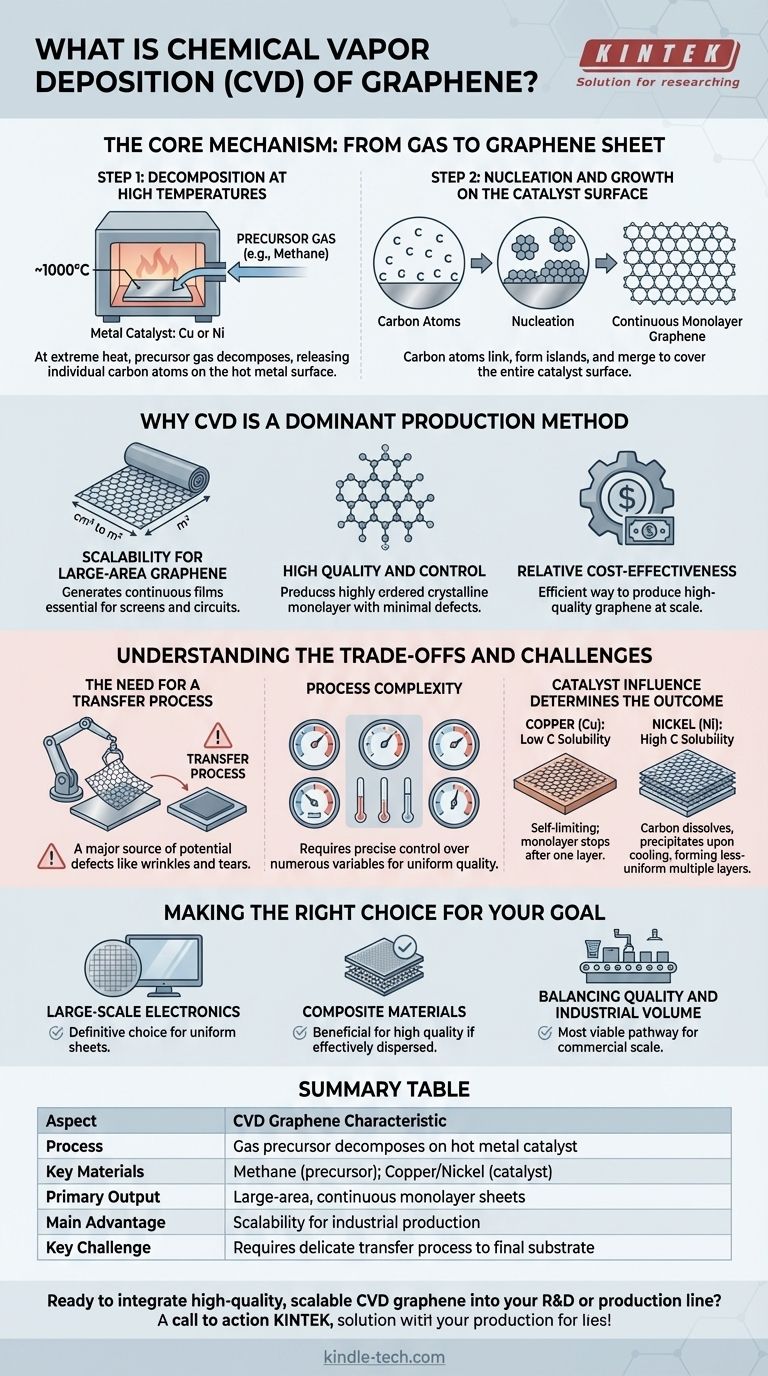

O Mecanismo Central: Do Gás à Folha de Grafeno

O processo CVD pode ser entendido como um projeto de construção atômica preciso, em duas etapas, ocorrendo dentro de um reator de alta temperatura.

Os Ingredientes Chave: Precursor e Catalisador

O processo requer dois componentes principais: um precursor de carbono e um catalisador metálico.

O precursor é um material contendo carbono — geralmente um gás como metano ou acetileno — que será decomposto para fornecer os átomos de carbono.

O catalisador é tipicamente uma folha fina de metal, sendo o cobre (Cu) e o níquel (Ni) as escolhas mais comuns. Seu papel é diminuir drasticamente a energia necessária para que a reação ocorra.

Etapa 1: Decomposição em Altas Temperaturas

O catalisador metálico é colocado dentro de uma câmara de vácuo, que é aquecida a cerca de 1000 °C. O gás precursor é então introduzido na câmara.

Nesta temperatura extrema, as moléculas do gás precursor tornam-se instáveis e pirolisam, ou decompõem-se, quando entram em contato com a superfície metálica quente. Isso quebra as moléculas, liberando átomos de carbono individuais.

Etapa 2: Nucleação e Crescimento na Superfície do Catalisador

Uma vez libertados, esses átomos de carbono se difundem ou "deslizam" pela superfície do metal. Eles começam a se ligar em vários pontos, formando pequenas ilhas de grafeno em um processo chamado nucleação.

À medida que mais átomos de carbono pousam na superfície, eles se ligam às bordas dessas ilhas, fazendo com que elas cresçam e eventualmente se fundam. Isso continua até que uma camada atômica contínua e única de grafeno cubra toda a superfície do catalisador.

Por que a CVD é um Método de Produção Dominante

A CVD não é apenas um método entre muitos; tornou-se a técnica líder para a produção de grafeno destinado a aplicações avançadas.

Escalabilidade para Grafeno de Grande Área

Ao contrário de métodos que produzem pequenas flocos, a CVD pode gerar folhas de grafeno medidas em centímetros quadrados ou até metros. Essa capacidade de criar filmes grandes e contínuos é essencial para aplicações como telas condutoras transparentes e circuitos eletrônicos.

Alta Qualidade e Controle

O processo CVD produz grafeno monocamada com uma estrutura cristalina altamente ordenada e defeitos mínimos. Pesquisadores ajustaram o processo para controlar variáveis como o número de camadas de grafeno com alta precisão.

Custo-Benefício Relativo

Embora exija equipamentos sofisticados, a CVD é considerada uma maneira relativamente barata e eficiente de produzir grafeno de alta qualidade em escala, em comparação com métodos de laboratório mais complexos, como a esfoliação mecânica.

Compreendendo as Vantagens e Desafios

Apesar de suas vantagens, o método CVD não está isento de complexidades e limitações inerentes.

A Necessidade de um Processo de Transferência

O grafeno cultivado via CVD forma-se em um catalisador metálico, mas sua aplicação final é quase sempre em um substrato diferente, como silício ou plástico flexível. Isso requer um delicado processo de transferência para levantar a folha de grafeno do metal e colocá-la em seu material alvo.

Esta etapa de transferência é uma grande fonte de potenciais defeitos, como rugas, rasgos ou contaminação, que podem comprometer o desempenho do grafeno.

Complexidade do Processo

Alcançar uma monocamada de grafeno perfeitamente uniforme e livre de defeitos requer um controle extremamente preciso sobre inúmeras variáveis. Fatores como temperatura, pressão, taxas de fluxo de gás e velocidade de resfriamento têm um impacto significativo na qualidade final.

A Influência do Catalisador Determina o Resultado

A escolha do catalisador metálico altera fundamentalmente o mecanismo de crescimento. No cobre, que tem baixa solubilidade de carbono, o crescimento do grafeno é autolimitado e para após a formação de uma única camada na superfície.

No níquel, que tem alta solubilidade de carbono, os átomos de carbono podem se dissolver no metal e depois precipitar-se durante o resfriamento. Isso pode levar à formação de múltiplas camadas de grafeno, menos uniformes.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender a natureza do grafeno CVD ajuda a determinar sua adequação para uma aplicação específica.

- Se o seu foco principal são eletrônicos em larga escala: A CVD é a escolha definitiva porque é o único método maduro para produzir as grandes e uniformes folhas de grafeno necessárias para wafers e displays.

- Se o seu foco principal é a criação de materiais compósitos: Você pode não precisar de folhas grandes, mas a alta qualidade do grafeno CVD ainda pode ser benéfica se você puder dispersá-lo efetivamente após removê-lo do catalisador.

- Se o seu foco principal é equilibrar qualidade e volume industrial: A CVD oferece o caminho mais viável para a fabricação de grafeno de alto desempenho em uma escala e custo adequados para produtos comerciais.

Em última análise, o processo de deposição química a vapor é a ponte crítica que leva o grafeno de uma curiosidade de laboratório a um material viável para a tecnologia do mundo real.

Tabela Resumo:

| Aspecto | Característica do Grafeno CVD |

|---|---|

| Processo | Precursor gasoso se decompõe em catalisador metálico quente |

| Materiais Chave | Metano (precursor); Cobre/Níquel (catalisador) |

| Produção Primária | Folhas monocamada contínuas de grande área |

| Principal Vantagem | Escalabilidade para produção industrial |

| Principal Desafio | Requer um delicado processo de transferência para o substrato final |

Pronto para integrar grafeno CVD de alta qualidade e escalável em sua linha de P&D ou produção? A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis essenciais para processos CVD precisos. Nossa experiência apoia pesquisadores e indústrias no desenvolvimento de eletrônicos, compósitos e materiais de próxima geração. Entre em contato com nossos especialistas hoje para discutir como podemos ajudá-lo a alcançar seus objetivos em ciência dos materiais.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Qual é a diferença entre semicondutores CVD e PVD? Um Guia para Escolher o Processo de Filme Fino Certo

- Quais vantagens os reatores de leito rotativo oferecem em comparação com os reatores de leito fixo? Desbloqueie o Desempenho Preciso do Material

- O que é Deposição Química de Vapor Termicamente Ativada (TACVD)? Revestimento de Alta Pureza para Materiais Resistentes ao Calor

- Por que é necessário manter o aquecimento independente para as linhas de entrega de precursores e as paredes do reator durante o processo de ALD?

- Qual é a diferença entre revestimento e filme fino? Precisão vs. Função Explicada

- O que é deposição química a vapor para síntese de nanopartículas? Construa nanomateriais de alta pureza do zero

- Qual é o método de deposição de material? Um guia para tecnologias de revestimento e filmes finos

- Qual é a taxa de deposição da Deposição Física de Vapor? Não é um número único – eis o porquê.