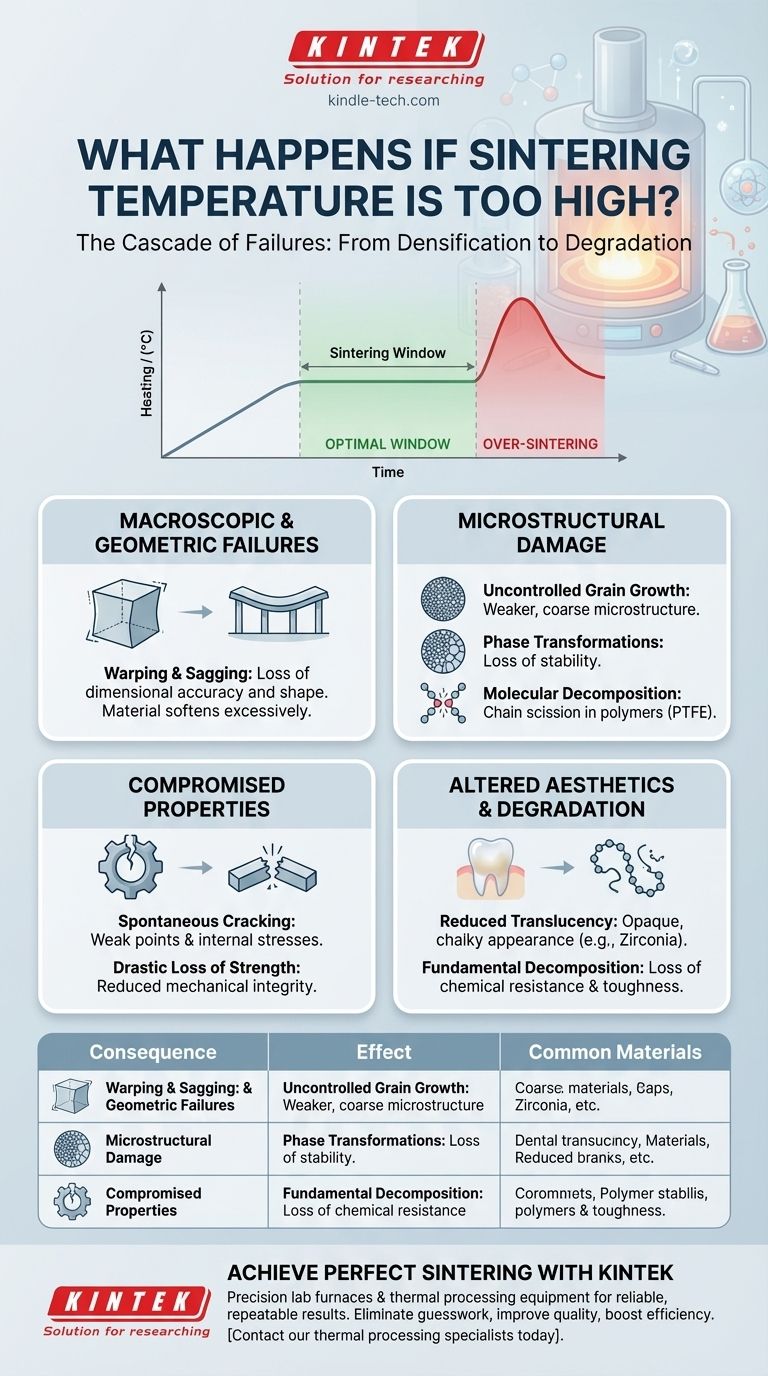

O uso de uma temperatura de sinterização excessivamente alta causa uma cascata de falhas, levando a danos irreversíveis na peça final. Esses defeitos variam de empenamento e rachaduras visíveis a uma degradação fundamental da microestrutura, resistência mecânica e propriedades estéticas do material. Em vez de fortalecer a peça, a sobre-sinterização começa a desintegrá-la.

A sinterização é um ato de equilíbrio entre adensamento e degradação. Embora temperaturas mais altas acelerem a ligação das partículas, exceder a janela ideal do material inicia processos destrutivos, como crescimento descontrolado de grãos ou quebra molecular. Isso, em última análise, compromete a integridade estrutural e as propriedades pretendidas da peça.

O Objetivo da Sinterização: Do Pó ao Sólido

A sinterização é um processo térmico para compactar e formar uma massa sólida de material a partir de um pó. O objetivo é reduzir a porosidade entre as partículas, criando uma peça final densa, forte e estável.

A Janela de Temperatura Ideal

Cada material possui uma "janela" de sinterização ideal — uma faixa de temperaturas e tempos onde o adensamento ocorre de forma eficiente. Nesta janela, a difusão atômica faz com que as fronteiras das partículas individuais se fundam, eliminando vazios e aumentando a densidade.

Cruzando o Limiar: Do Adensamento à Degradação

Quando a temperatura está muito alta, a entrada de energia no sistema torna-se excessiva. Em vez de promover a ligação controlada, essa energia desencadeia mecanismos prejudiciais que danificam ativamente o material que você está tentando criar.

As Consequências da Sobre-Sinterização

Exceder a temperatura ideal de sinterização não cria uma peça "mais forte". Cria uma peça mais fraca e com defeitos. As falhas específicas dependem do material, mas geralmente se enquadram em várias categorias.

Falhas Macroscópicas e Geométricas

Os defeitos mais imediatamente óbvios são as alterações na forma e no tamanho geral da peça.

O calor excessivo pode fazer com que o material amoleça excessivamente, levando a empenamento ou arqueamento sob seu próprio peso ou devido ao atrito com a superfície do forno. Isso resulta em perda de precisão dimensional.

Danos e Instabilidade Microestrutural

No nível microscópico, o calor excessivo leva ao crescimento descontrolado de grãos. Em vez de uma estrutura de grão fina e uniforme, você obtém grãos grandes e grosseiros. Essa estrutura maior é quase sempre mecanicamente mais fraca.

Para certos materiais como a zircônia, altas temperaturas podem desencadear transformações de fase indesejadas, diminuindo a estabilidade química e estrutural do material e tornando-o propenso a falhas posteriormente.

Propriedades Mecânicas Comprometidas

O resultado direto do dano microestrutural é a perda de integridade mecânica.

Grãos grandes e tensões internas de mudanças de fase rápidas criam pontos fracos dentro do material, muitas vezes levando a rachaduras espontâneas durante o resfriamento ou quando submetido a estresse mínimo.

Propriedades Ópticas e Estéticas Alteradas

Para materiais onde a aparência é crítica, como cerâmicas dentárias, a sobre-sinterização é altamente prejudicial.

A formação de grãos grandes e a eliminação de estruturas de poros específicas podem reduzir drasticamente a translucidez, fazendo com que um material como a zircônia pareça opaco e esbranquiçado em vez de natural.

Decomposição Molecular em Polímeros

Em polímeros como PTFE, o calor excessivo pode causar cisão de cadeia, que é a quebra das longas cadeias moleculares que conferem ao material suas propriedades.

Isso é medido como uma redução no peso molecular médio por número. O material está fundamentalmente se decompondo, levando a uma perda drástica de resistência, tenacidade e resistência química.

Entendendo os Compromissos: A Janela de Sinterização

O principal desafio da sinterização não é simplesmente aquecer uma peça, mas navegar na estreita janela entre um processo incompleto e um destrutivo.

Muito Baixo vs. Muito Alto

Se a temperatura for muito baixa ou o tempo for muito curto, o resultado é a sinterização insuficiente. A peça não atingirá sua densidade alvo, permanecendo porosa e mecanicamente fraca.

Se a temperatura for muito alta ou o tempo for muito longo, o resultado é a sobre-sinterização. A peça sofre com o crescimento de grãos, empenamento e decomposição detalhados acima.

O Papel Crítico do Tempo

A temperatura não é a única variável. Uma peça mantida por muito tempo, mesmo a uma temperatura "correta", pode exibir os mesmos defeitos de sobre-sinterização que uma peça aquecida a uma temperatura excessiva por um tempo mais curto. Esses dois fatores estão inextricavelmente ligados.

Otimizando Seu Processo de Sinterização

Sua abordagem ao controle de temperatura deve ser ditada pelas propriedades mais críticas do seu componente final.

- Se seu foco principal for densidade e resistência máximas: Seu objetivo é encontrar a temperatura mais alta possível dentro da janela ideal, logo antes que o crescimento significativo de grãos comece.

- Se seu foco principal for preservar características finas ou translucidez: Você deve tender para o lado inferior da janela de temperatura, pois essas propriedades são frequentemente as primeiras a serem danificadas pela sobre-sinterização.

- Se seu foco principal for processar polímeros (como PTFE ou PEEK): Você deve aderir estritamente ao perfil de temperatura especificado pelo fabricante para evitar a decomposição molecular irreversível.

Em última análise, dominar a sinterização significa tratar a temperatura não como uma ferramenta de força bruta, mas como um instrumento de precisão para alcançar propriedades de material direcionadas.

Tabela de Resumo:

| Consequência | Efeito na Peça | Comum em Materiais |

|---|---|---|

| Empenamento e Arqueamento | Perda de precisão dimensional e forma | Metais, Cerâmicas |

| Crescimento Descontrolado de Grãos | Microestrutura mais fraca e grosseira; resistência reduzida | Metais, Cerâmicas Técnicas |

| Transformações de Fase | Perda de estabilidade química/estrutural | Zircônia |

| Translucidez Reduzida | Aparência opaca e esbranquiçada | Zircônia Dentária |

| Decomposição Molecular (Cisão de Cadeia) | Perda drástica de resistência e resistência química | Polímeros (PTFE, PEEK) |

Alcance Resultados Perfeitos de Sinterização com KINTEK

O controle inconsistente da temperatura está causando empenamento, rachaduras ou peças fracas no seu laboratório? A sobre-sinterização não apenas desperdiça materiais — ela compromete sua pesquisa e qualidade do produto.

A KINTEK é especializada em fornos de laboratório de precisão e equipamentos de processamento térmico projetados para sinterização confiável e repetível. Ajudamos laboratórios como o seu a eliminar suposições e alcançar propriedades ótimas do material lote após lote.

Deixe-nos ajudá-lo a dominar a janela de sinterização. Nossos especialistas podem guiá-lo ao equipamento certo para seus materiais específicos — quer você esteja trabalhando com cerâmicas avançadas, metais ou polímeros.

Contate nossos especialistas em processamento térmico hoje mesmo para discutir sua aplicação e descobrir como as soluções da KINTEK podem aprimorar seu processo de sinterização, melhorar a qualidade da peça e aumentar a eficiência do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Quais são as vantagens de um forno de prensagem a quente a vácuo? Obtenha cerâmicas NTC de alta densidade com estabilidade superior.

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens da sinterização a vácuo? Alcance Pureza, Resistência e Desempenho Superiores

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC