Em resumo, a sinterização é um processo de fabricação que utiliza calor e pressão para transformar um material à base de pó em um objeto sólido e denso. Ao contrário da fundição, que envolve a fusão completa do material em um líquido, a sinterização aquece o pó a uma temperatura logo abaixo do seu ponto de fusão. A esta alta temperatura, as partículas individuais fundem-se nos seus pontos de contacto, reduzindo drasticamente o espaço vazio entre elas e criando uma única peça sólida.

O princípio fundamental por trás da sinterização não é a fusão, mas a difusão atómica. Ao aplicar calor, você dá aos átomos a energia para migrar através dos limites das partículas de pó individuais, efetivamente "soldando-as" a um nível microscópico para formar um componente forte e unificado.

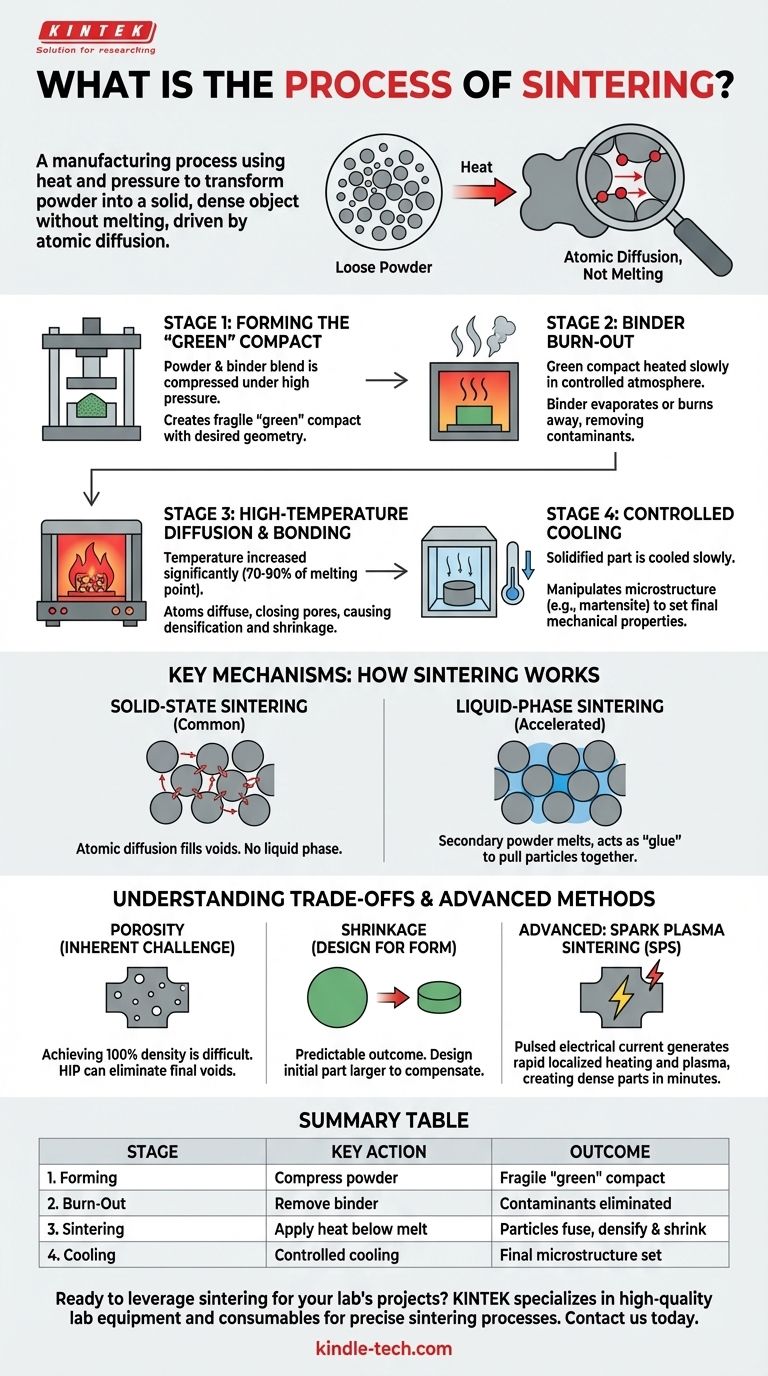

As Etapas Fundamentais da Sinterização

O processo de sinterização pode ser dividido em quatro etapas distintas e críticas. Cada passo é cuidadosamente controlado para garantir que a peça final atenda às suas especificações de densidade, resistência e dimensões exigidas.

Etapa 1: Formação do Compacto "Verde"

Primeiro, é criada uma mistura precisa de pós primários (como metal ou cerâmica). Frequentemente, um agente de ligação temporário, como cera, polímero ou água, é misturado para ajudar as partículas a aderirem umas às outras.

Esta mistura é então carregada numa matriz ou molde e comprimida sob alta pressão. O resultado é uma forma frágil e pré-formada conhecida como compacto "verde", que possui a geometria desejada, mas muito pouca resistência mecânica.

Etapa 2: Queima do Ligante

O compacto verde é cuidadosamente colocado num forno de sinterização especializado. A temperatura é lentamente elevada, numa atmosfera controlada, até ao ponto em que o ligante evapora ou queima.

Esta fase de "queima" é crítica para a remoção de contaminantes. A atmosfera do forno pode ser projetada para que os subprodutos gasosos, como hidrocarbonetos do ligante, reajam para formar substâncias inofensivas como o CO2.

Etapa 3: Difusão e Ligação a Altas Temperaturas

Uma vez que o ligante é removido, a temperatura é aumentada significativamente, tipicamente para cerca de 70-90% do ponto de fusão absoluto do material primário. A peça é mantida a esta temperatura por um período definido.

Este é o cerne da sinterização. O calor intenso energiza os átomos, fazendo-os mover e difundir-se pelas superfícies das partículas. Este processo fecha os poros entre as partículas, fazendo com que o componente densifique e encolha à medida que se liga numa massa sólida.

Etapa 4: Arrefecimento Controlado

Finalmente, a peça recém-solidificada é arrefecida de forma controlada. A taxa de arrefecimento pode ser manipulada para alcançar microestruturas cristalinas específicas, como a martensita em aços, que determinam as propriedades mecânicas finais, como dureza e tenacidade.

Mecanismos Chave: Como a Sinterização Realmente Funciona

Embora as etapas pareçam simples, a física subjacente determina o resultado final. Os dois mecanismos primários são a sinterização em fase sólida e em fase líquida.

Sinterização em Fase Sólida: Difusão Atómica em Ação

Esta é a forma mais comum de sinterização. A força motriz é a redução da energia superficial; um único objeto sólido é mais energeticamente estável do que uma coleção de pós finos.

A altas temperaturas, os átomos das partículas migram para os "pescoços" que se formam entre elas, preenchendo gradualmente os vazios. Nenhuma parte do material primário se torna líquida neste processo.

Sinterização em Fase Líquida: Usando uma "Cola" Metálica

Para acelerar a densificação, uma pequena quantidade de um pó secundário com um ponto de fusão mais baixo pode ser adicionada à mistura.

Durante o aquecimento, este material secundário derrete enquanto as partículas primárias permanecem sólidas. O líquido resultante flui para os poros por ação capilar, puxando as partículas sólidas para mais perto e agindo como um cimento quando arrefece.

Compreendendo as Vantagens e Desvantagens

A sinterização é uma tecnologia poderosa, mas requer a compreensão das suas limitações inerentes para ser usada eficazmente.

Porosidade: O Desafio Inerente

Alcançar 100% de densidade é extremamente difícil com a sinterização convencional. A maioria das peças sinterizadas retém uma pequena quantidade de porosidade residual, o que pode influenciar propriedades como resistência e ductilidade. Para aplicações críticas, operações secundárias como a Prensagem Isostática a Quente (HIP) podem ser necessárias para eliminar esses vazios finais.

Contração: Projetando para a Forma Final

Como o processo funciona eliminando o espaço entre as partículas, a contração é um resultado natural e previsível. O compacto "verde" inicial deve ser projetado para ser maior do que a peça final desejada para compensar esta redução de volume. O controlo preciso desta contração é essencial para a precisão dimensional.

Métodos Avançados: Sinterização por Plasma de Faísca (SPS)

Existem variações modernas do processo para superar as limitações tradicionais. Na Sinterização por Plasma de Faísca (SPS), uma corrente elétrica pulsada é passada diretamente através do pó e da sua ferramenta.

Isso gera aquecimento rápido e localizado e até descargas de plasma entre as partículas, acelerando dramaticamente o processo de difusão e densificação. O SPS pode criar peças altamente densas em minutos, em vez de horas, frequentemente a temperaturas gerais mais baixas.

Fazendo a Escolha Certa para o Seu Objetivo

Compreender os princípios da sinterização permite selecionar a abordagem correta para criar peças complexas e de alto desempenho.

- Se o seu foco principal é a produção de alto volume e custo-benefício: A sinterização convencional por prensagem (fase sólida) é o padrão da indústria para criar peças como engrenagens automotivas, buchas e componentes estruturais.

- Se o seu foco principal é a densidade e o desempenho máximos: A sinterização em fase líquida é frequentemente usada e pode ser combinada com processos secundários para criar ferramentas de corte ou peças resistentes ao desgaste com porosidade mínima.

- Se o seu foco principal é a velocidade ou o processamento de novos materiais: Técnicas avançadas como a Sinterização por Plasma de Faísca (SPS) oferecem controlo incomparável para pesquisa e desenvolvimento de compósitos e cerâmicas de próxima geração.

Ao dominar a interação de pó, pressão e calor, a sinterização capacita os engenheiros a construir componentes robustos e intrincados desde o início.

Tabela Resumo:

| Etapa | Ação Chave | Resultado |

|---|---|---|

| 1. Formação | O pó é comprimido num molde. | É criado um compacto "verde" frágil. |

| 2. Queima | A temperatura é elevada para remover o ligante. | Os contaminantes são eliminados. |

| 3. Sinterização | O calor é aplicado abaixo do ponto de fusão. | As partículas fundem-se; a peça densifica e contrai. |

| 4. Arrefecimento | A peça é arrefecida a uma taxa controlada. | A microestrutura e as propriedades finais são definidas. |

Pronto para aproveitar a sinterização para os projetos do seu laboratório?

A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade essenciais para processos de sinterização precisos. Quer esteja envolvido em pesquisa, desenvolvimento ou produção, a nossa experiência garante que você tenha as ferramentas certas para criar componentes robustos e complexos a partir de pós.

Entre em contato connosco hoje para discutir como as nossas soluções podem melhorar os seus resultados de sinterização e impulsionar as suas inovações.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Sinterização por Plasma de Faísca Forno SPS

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Maximizando a Densidade em Cerâmicas B4C-CeB6

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino

- Quais vantagens técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Aumentar a densidade de compósitos Fe-Ni/Zr2P2WO12

- Quais são as vantagens de usar um forno de prensagem a quente a vácuo? Alcança 98,9% de Densidade em Cerâmicas Laminadas de Al2O3-TiC

- Como um forno de sinterização por prensagem a quente a vácuo facilita uma ligação de alta qualidade? Obtenha um revestimento metalúrgico superior