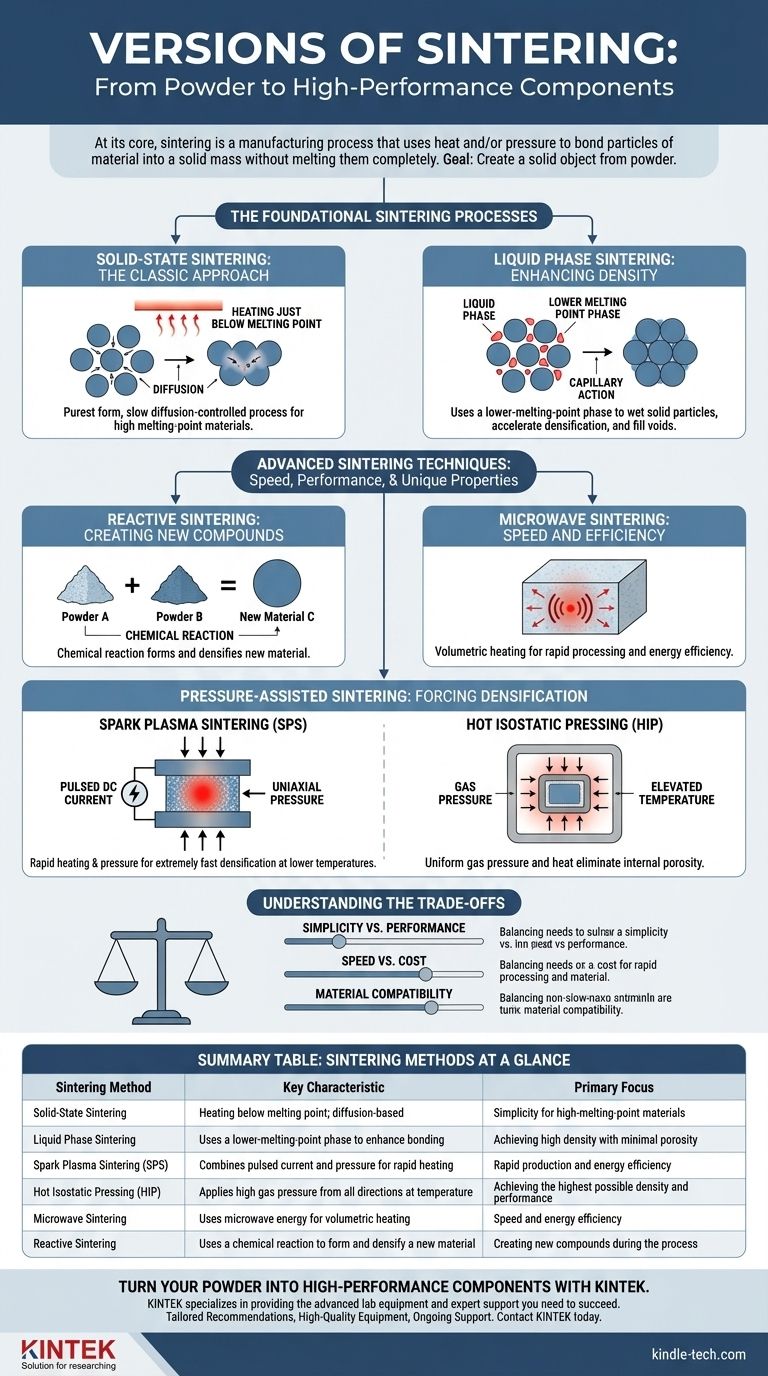

Em sua essência, a sinterização é um processo de fabricação que usa calor e/ou pressão para ligar partículas de material em uma massa sólida sem derretê-las completamente. As versões principais são a Sinterização no Estado Sólido e a Sinterização em Fase Líquida, mas vários métodos avançados, assistidos por pressão e acionados por energia foram desenvolvidos para aplicações especializadas, incluindo Sinterização por Micro-ondas, Sinterização por Plasma de Faísca e Prensagem Isostática a Quente.

O objetivo fundamental da sinterização é sempre o mesmo: criar um objeto sólido a partir de pó. Os vários métodos simplesmente representam ferramentas diferentes para atingir esse objetivo, cada um trocando velocidade, custo, densidade final e compatibilidade do material para resolver desafios de engenharia específicos.

Os Processos Fundamentais de Sinterização

Os métodos mais comuns e fundamentais são distinguidos pela permanência do material inteiramente sólido ou pela introdução de uma pequena quantidade de líquido para auxiliar o processo.

Sinterização no Estado Sólido: A Abordagem Clássica

A sinterização no estado sólido é a forma mais pura do processo. O material em pó é compactado e depois aquecido a uma temperatura ligeiramente abaixo do seu ponto de fusão.

Nesta alta temperatura, os átomos nos pontos de contato entre as partículas ficam agitados e se difundem através das fronteiras, fundindo efetivamente as partículas. Este é um processo lento, controlado por difusão.

É o método padrão para materiais com pontos de fusão excepcionalmente altos, como tungstênio ou molibdênio, onde atingir um estado fundido é impraticável ou indesejável.

Sinterização em Fase Líquida: Aumentando a Densidade

Na sinterização em fase líquida, uma pequena quantidade de líquido está presente durante o processo de aquecimento. Isso é alcançado misturando pós onde um tem um ponto de fusão mais baixo que o outro.

Esta fase líquida molha as partículas sólidas e as une por ação capilar, acelerando o rearranjo das partículas e a densificação. Isso resulta em uma peça final com porosidade muito menor em comparação com a sinterização no estado sólido.

O líquido ajuda a preencher os vazios entre as partículas sólidas, atuando como um agente de ligação que se solidifica ao resfriar, criando um produto final denso e forte.

Técnicas Avançadas de Sinterização

A fabricação moderna exige maior velocidade, desempenho superior e propriedades de material exclusivas, levando ao desenvolvimento de métodos de sinterização mais avançados.

Sinterização Reativa: Criando Novos Compostos

Este método usa intencionalmente uma reação química a seu favor. Dois ou mais pós diferentes são misturados e aquecidos, fazendo com que reajam e formem um composto químico inteiramente novo.

O calor gerado pela própria reação geralmente contribui para o processo de sinterização, simultaneamente formando e densificando o novo material.

Sinterização por Micro-ondas: Velocidade e Eficiência

Em vez de aquecimento radiante convencional, esta técnica usa micro-ondas para aquecer o material. As micro-ondas se acoplam diretamente ao material, fazendo com que ele aqueça rápida e uniformemente de dentro para fora.

Este "aquecimento volumétrico" pode reduzir drasticamente o tempo de processamento e o consumo de energia em comparação com os métodos tradicionais baseados em forno.

Sinterização Assistida por Pressão: Forçando a Densificação

Para aplicações que exigem densidade quase perfeita e propriedades mecânicas superiores, a pressão é adicionada à equação.

A Sinterização por Plasma de Faísca (SPS) usa uma combinação de corrente CC pulsada de alta amperagem e pressão uniaxial. A corrente cria aquecimento rápido nos pontos de contato das partículas, enquanto a pressão as força a se unirem, permitindo uma densificação extremamente rápida em temperaturas gerais mais baixas.

A Prensagem Isostática a Quente (HIP) envolve colocar o material em pó em um recipiente selado e submetê-lo a alta pressão de gás inerte de todas as direções (isostaticamente) a uma temperatura elevada. Esta combinação de pressão uniforme e calor é excepcionalmente eficaz na eliminação da porosidade interna.

Entendendo as Trocas (Trade-offs)

A escolha de um método de sinterização requer o equilíbrio entre os requisitos de desempenho e as restrições práticas. Nenhum processo é o melhor para todas as aplicações.

Simplicidade vs. Desempenho

A sinterização no estado sólido é relativamente simples e barata, mas pode resultar em peças com porosidade residual. Métodos avançados como o HIP produzem peças superiores e totalmente densas, mas exigem equipamentos altamente especializados e caros.

Velocidade vs. Custo

Processos como a Sinterização por Micro-ondas e SPS são valorizados por sua incrível velocidade, o que pode reduzir os custos operacionais e aumentar a produtividade. No entanto, o investimento de capital inicial para este equipamento é significativamente maior do que para um forno de sinterização convencional.

Compatibilidade do Material

O método escolhido deve ser compatível com o material. Por exemplo, o SPS funciona melhor com materiais eletricamente condutores. A Sinterização por Micro-ondas requer materiais que possam absorver energia de micro-ondas de forma eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão final deve ser orientada pelas propriedades específicas que você precisa em seu componente e pelos materiais com os quais está trabalhando.

- Se o seu foco principal for processar materiais puros e de alto ponto de fusão de forma simples: A sinterização no estado sólido é a escolha estabelecida e mais direta.

- Se o seu foco principal for atingir alta densidade com porosidade mínima: A Sinterização em Fase Líquida é uma atualização prática, enquanto a Prensagem Isostática a Quente (HIP) oferece o mais alto desempenho possível.

- Se o seu foco principal for produção rápida e eficiência energética: A Sinterização por Micro-ondas e a Sinterização por Plasma de Faísca (SPS) são as principais opções de alta velocidade.

- Se o seu foco principal for criar um novo material durante o processo: A Sinterização Reativa é o método específico projetado para esse fim.

Compreender esses caminhos distintos de sinterização permite que você projete materiais com precisão, transformando pós simples em componentes de alto desempenho.

Tabela Resumo:

| Método de Sinterização | Característica Principal | Foco Principal |

|---|---|---|

| Sinterização no Estado Sólido | Aquecimento abaixo do ponto de fusão; baseado em difusão | Simplicidade para materiais de alto ponto de fusão |

| Sinterização em Fase Líquida | Usa uma fase de ponto de fusão mais baixo para aprimorar a ligação | Atingir alta densidade com porosidade mínima |

| Sinterização por Plasma de Faísca (SPS) | Combina corrente pulsada e pressão para aquecimento rápido | Produção rápida e eficiência energética |

| Prensagem Isostática a Quente (HIP) | Aplica alta pressão de gás de todas as direções em temperatura | Atingir a mais alta densidade e desempenho possíveis |

| Sinterização por Micro-ondas | Usa energia de micro-ondas para aquecimento volumétrico | Velocidade e eficiência energética |

| Sinterização Reativa | Usa uma reação química para formar e densificar um novo material | Criação de novos compostos durante o processo |

Transforme Seu Pó em Componentes de Alto Desempenho com a KINTEK

Escolher o processo de sinterização correto é fundamental para alcançar a densidade, resistência e propriedades do material desejadas para os projetos do seu laboratório. Cada método — da simplicidade da Sinterização no Estado Sólido ao alto desempenho da Prensagem Isostática a Quente — oferece vantagens exclusivas para aplicações específicas.

A KINTEK é especializada em fornecer o equipamento de laboratório avançado e o suporte especializado de que você precisa para ter sucesso. Se você está processando metais de alto ponto de fusão, criando novos compostos ou necessitando de produção rápida e energeticamente eficiente, temos as soluções de sinterização para você.

Deixe nossos especialistas ajudá-lo a selecionar o equipamento ideal para atender aos seus objetivos. Nós fornecemos:

- Recomendações Personalizadas: Obtenha aconselhamento sobre o melhor método de sinterização para seu material específico e requisitos de desempenho.

- Equipamento de Alta Qualidade: De fornos padrão a sistemas avançados de Sinterização por Plasma de Faísca e Prensagem Isostática a Quente.

- Suporte Contínuo: Garanta que seu laboratório opere com eficiência máxima com nosso serviço e suporte abrangentes.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de sinterização e descobrir como nossas soluções podem aprimorar suas capacidades de pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Quais dos seguintes são os importantes controles de temperatura usados em fornos de sinterização? Dominando Perfis Térmicos Precisos para Materiais Superiores

- Qual é o principal objetivo de usar um forno de recozimento a alta temperatura? Otimizar Suportes de Catalisador Pt–SnO2/MWCNT

- Um forno de laboratório pode ser usado como incubadora? Evite erros dispendiosos com suas amostras

- Um forno mufla precisa ser ventilado? Guia Essencial de Segurança e Desempenho

- Um alto teor de cinzas é bom? Um Guia para Entender os Níveis de Minerais em Alimentos para Animais de Estimação

- Por que são necessários fornos mufla de alta temperatura para tijolos sinterizados de escória de carvão? Perspectivas de especialistas sobre controle térmico

- Qual é o papel da incineração na análise de alimentos? Garantindo Qualidade, Segurança e Conformidade

- Quais são os usos típicos de produtos sinterizados? Criando Componentes Fortes, Complexos e Especializados