A densidade de um material sinterizado não é um valor único e fixo. É um parâmetro crítico de engenharia que é deliberadamente controlado durante o processo de fabricação. Uma peça sinterizada pode ser projetada para ser quase tão densa quanto um material sólido, fundido ou forjado, ou pode ser projetada com um nível específico de porosidade controlada para atender aos requisitos funcionais.

O princípio fundamental a ser entendido é que a densidade de sinterização é uma escolha de projeto, não uma constante inerente. Ela é ajustada manipulando o processo de sinterização para alcançar um equilíbrio específico de propriedades, como resistência mecânica, peso, capacidade de filtração ou custo.

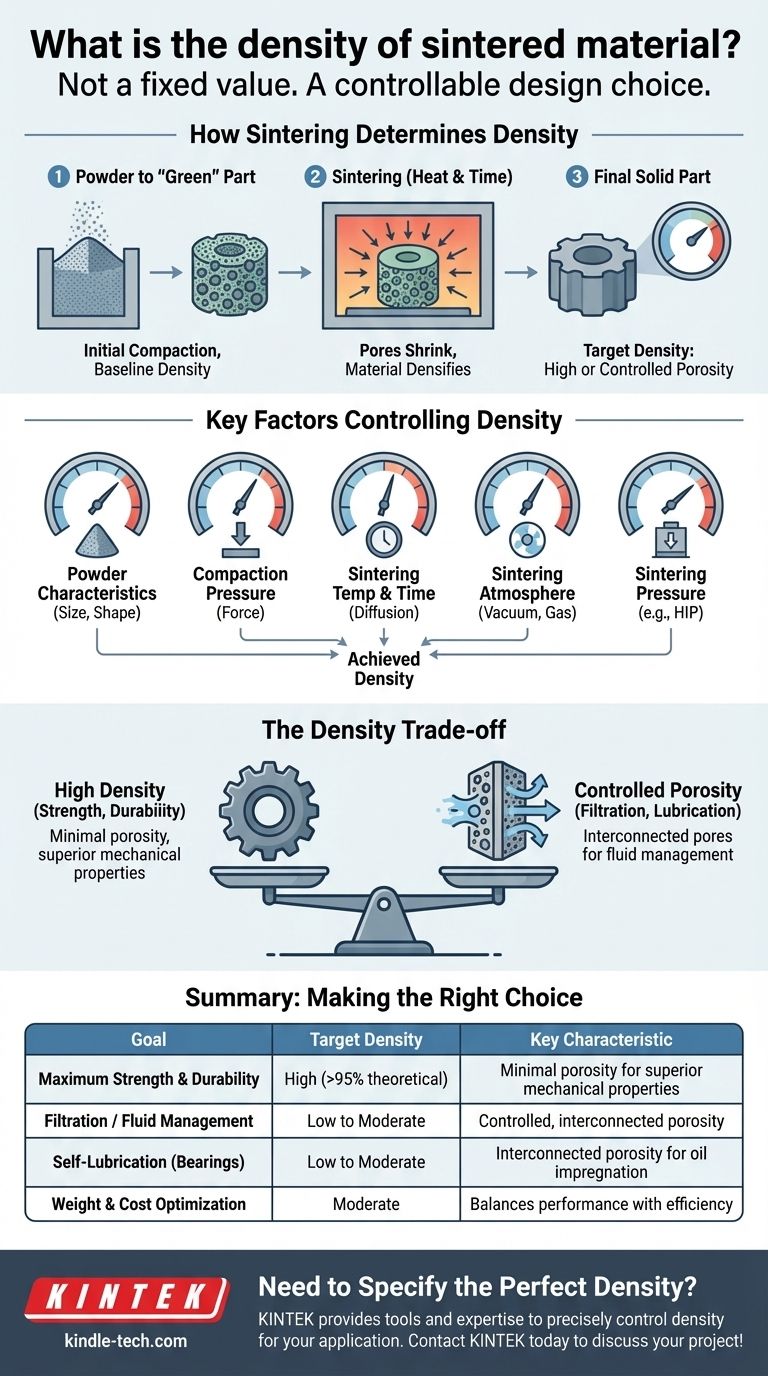

Como a Sinterização Determina a Densidade do Material

A sinterização é um processo de fabricação que cria objetos sólidos a partir de pós usando calor e pressão, sem derreter o material até o ponto de liquefação. Entender este processo é fundamental para entender seu efeito na densidade.

Do Pó a uma Peça Sólida

O processo começa com um pó fino de metal ou cerâmica. Este pó é despejado em um molde e compactado sob alta pressão para formar uma peça "verde". Esta compactação inicial é o que define a densidade de base.

A peça verde é então aquecida em um forno com atmosfera controlada a uma temperatura abaixo do ponto de fusão do material. Este calor fornece energia suficiente às partículas do pó para que se fundam, ligando-as e criando uma peça sólida e coesa.

O Papel da Porosidade

Os espaços iniciais entre as partículas do pó são conhecidos como poros. Durante o processo de sinterização, esses poros encolhem e são gradualmente eliminados à medida que as partículas se ligam e o material se adensa.

A densidade final da peça é determinada por quanta dessa porosidade inicial permanece. Uma peça sinterizada para eliminar quase todos os poros terá alta densidade, enquanto uma peça onde a porosidade é retida intencionalmente terá menor densidade.

Os Fatores Chave que Controlam a Densidade Sinterizada

Os engenheiros têm várias alavancas para ajustar para atingir uma densidade alvo. As propriedades finais do material são um resultado direto do controle cuidadoso dessas variáveis.

Características do Pó

O tamanho, a forma e a distribuição das partículas de pó iniciais desempenham um papel significativo. Pós mais finos e uniformes podem ser compactados mais firmemente, levando a uma densidade inicial mais alta e a um produto final mais denso.

Pressão de Compactação

A quantidade de pressão usada para criar a peça "verde" é crítica. Maior pressão de compactação força as partículas do pó a ficarem mais próximas, reduzindo a porosidade inicial e facilitando a obtenção de altas densidades finais durante o aquecimento.

Temperatura e Tempo de Sinterização

Temperaturas mais altas e tempos de sinterização mais longos permitem que os átomos se difundam de forma mais eficaz através das fronteiras das partículas. Este movimento atômico é o que fecha os poros e aumenta a densidade e a resistência do material.

Atmosfera de Sinterização

A atmosfera dentro do forno (por exemplo, vácuo, nitrogênio, argônio) é crucial. Uma atmosfera controlada evita a oxidação e pode influenciar as reações químicas nas superfícies das partículas, afetando o quão bem elas se ligam e se adensam.

Pressão de Sinterização

Em alguns métodos avançados, como a Prensagem Isostática a Quente (HIP), a pressão é aplicada durante o ciclo de aquecimento. Esta pressão externa espreme ativamente a porosidade, permitindo a criação de peças que são virtualmente 100% densas.

Entendendo os Compromissos: Densidade vs. Desempenho

A decisão de buscar uma densidade específica é sempre um compromisso entre diferentes características de desempenho.

Alta Densidade para Resistência e Durabilidade

Quando o desempenho mecânico máximo é necessário, o objetivo é atingir a maior densidade possível. Uma peça mais densa tem menos vazios internos, que atuam como pontos de concentração de tensão. Isso resulta em resistência à tração, resistência à fadiga e tenacidade ao impacto superiores.

Porosidade Controlada para Funções Especiais

Em muitas aplicações, a porosidade é uma característica desejada. Por exemplo, peças sinterizadas porosas são usadas como filtros, onde os poros interconectados permitem a passagem de fluidos. Em mancais autolubrificantes, os poros são impregnados com óleo, que é liberado durante a operação para fornecer lubrificação contínua.

Custo e Eficiência de Produção

Atingir densidades extremamente altas geralmente requer mais energia, tempos de forno mais longos ou equipamentos mais complexos, o que pode aumentar os custos de produção. Para aplicações menos exigentes, uma densidade padrão pode fornecer o desempenho necessário a um custo menor.

Fazendo a Escolha Certa para o Seu Objetivo

A densidade ideal para uma peça sinterizada depende inteiramente de sua aplicação pretendida. Ao especificar um componente sinterizado, considere o objetivo principal.

- Se o seu foco principal for resistência e durabilidade máximas: Especifique uma alta densidade relativa, tipicamente acima de 95% do máximo teórico do material, para minimizar a porosidade.

- Se o seu foco principal for filtração ou gerenciamento de fluidos: Defina um nível de porosidade alvo e tamanho de poro, o que corresponde a um material de menor densidade.

- Se o seu foco principal for autolubrificação: Exija um nível específico de porosidade interconectada (e, portanto, uma densidade menor) adequado para impregnação de óleo.

- Se o seu foco principal for minimizar peso e custo: Uma densidade moderada que atenda aos requisitos de desempenho de base será frequentemente a escolha mais econômica.

Em última análise, dominar a densidade de uma peça sinterizada é a chave para desbloquear todo o potencial desta versátil tecnologia de fabricação.

Tabela de Resumo:

| Objetivo | Densidade Alvo | Característica Chave |

|---|---|---|

| Resistência e Durabilidade Máximas | Alta (Tipicamente >95% teórica) | Porosidade mínima para propriedades mecânicas superiores. |

| Filtração / Gerenciamento de Fluidos | Baixa a Moderada | Porosidade controlada e interconectada. |

| Autolubrificação (Mancais) | Baixa a Moderada | Porosidade interconectada para impregnação de óleo. |

| Otimização de Peso e Custo | Moderada | Equilibra desempenho com eficiência de produção. |

Precisa Especificar a Densidade Perfeita para o Seu Componente Sinterizado?

Na KINTEK, entendemos que a densidade da sua peça sinterizada é fundamental para o seu desempenho. Se você precisa de resistência máxima para uma aplicação exigente, porosidade controlada para filtração ou uma solução econômica, nossa experiência em equipamentos de laboratório e consumíveis para processos de sinterização pode ajudá-lo a atingir seus objetivos.

Nós fornecemos as ferramentas e o suporte para controlar com precisão os fatores chave—desde as características do pó até os parâmetros de sinterização—garantindo que seu produto final tenha a densidade e as propriedades exatas de que você precisa.

Vamos projetar a solução ideal para as necessidades do seu laboratório. Entre em contato com a KINTEK hoje para discutir seu projeto!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

As pessoas também perguntam

- Qual a diferença entre fundição a vácuo e conformação a vácuo? Escolha o Processo Certo para o Seu Protótipo

- Qual é a diferença entre cementação líquida e gasosa? Precisão, Segurança e Impacto Ambiental

- Por que um forno de alta temperatura a vácuo é essencial para a silicição XTO? Garanta um Revestimento Puro para Metais Refratários

- Qual é o papel específico de um forno a vácuo na fabricação de cerâmica de ZnS? Obtenção de Pureza de Material de Grau Óptico

- Quais são os dois tipos de tecnologias de forno usadas no tratamento térmico? Atmosfera vs. Vácuo Explicado

- Qual é o papel dos fornos a vácuo de alta temperatura no aço inoxidável SLM? Otimizar o desempenho pós-processamento

- Qual é a diferença entre nitretação iónica e a gás? Escolha o Melhor Método de Endurecimento Superficial

- Qual é o tempo da nitretação por plasma? Otimize seu ciclo para velocidade e precisão