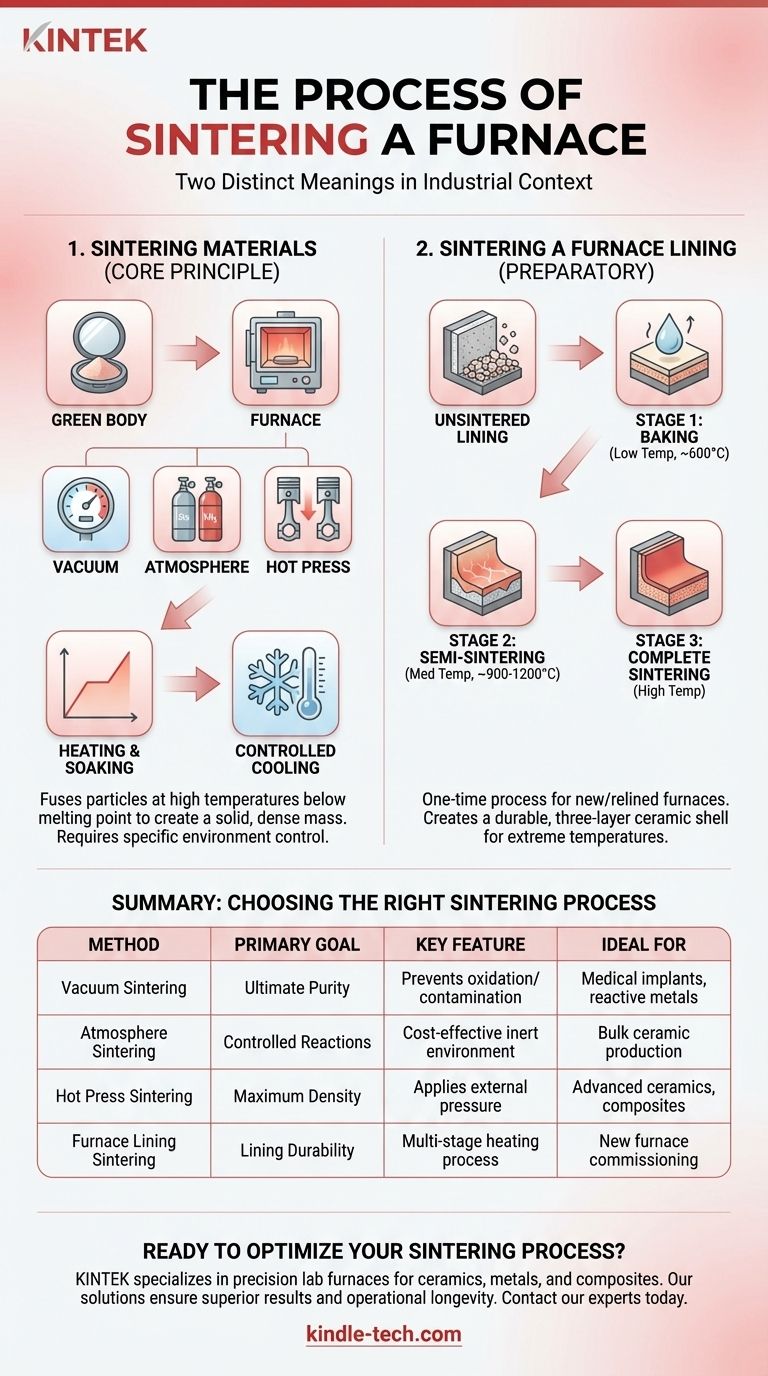

O processo de "sinterização de um forno" pode significar duas coisas distintas. Pode referir-se ao processo de usar um forno para sinterizar materiais como cerâmicas ou pós metálicos, ou pode referir-se ao processo único de preparação do revestimento refratário de um novo forno para uso. Ambos envolvem o uso de calor controlado e elevado para compactar e solidificar um material sem o derreter completamente.

A sinterização é um processo de alta temperatura que funde partículas de material em uma massa sólida e densa. O método específico depende inteiramente do objetivo: processar um componente dentro do forno requer o controle de vácuo, atmosfera ou pressão, enquanto preparar o próprio forno envolve um processo de aquecimento cuidadoso e multiestágio para curar seu revestimento protetor.

Os Dois Significados da Sinterização

Antes de detalhar os passos, é fundamental distinguir entre as duas principais aplicações da sinterização em um contexto industrial. Seu objetivo determina todo o processo.

Sinterização de Materiais: O Princípio Central

Este é o significado mais comum. O objetivo é pegar um material pulverulento ou frouxamente formado e transformá-lo em um objeto sólido e denso.

Em altas temperaturas, bem abaixo do ponto de fusão do material, os átomos nas partículas difundem-se através de suas fronteiras. Essa migração atômica efetivamente funde as partículas, eliminando os poros entre elas e fazendo com que toda a massa encolha e se densifique.

Sinterização de um Revestimento de Forno: Criando a Concha Protetora

Este é um processo preparatório realizado ao comissionar um novo forno de indução ou revestir um antigo.

O interior do forno é revestido com um material refratário (como areia ou alumina) que deve ser solidificado em uma concha dura, semelhante à cerâmica. Esta sinterização inicial cria um cadinho durável e não reativo, capaz de suportar temperaturas extremas durante futuras operações.

O Processo de Sinterização de Materiais em um Forno

Ao usar um forno para processar um componente, o processo geralmente segue quatro estágios principais. O fator mais crítico é o tipo de ambiente criado dentro do forno.

Passo 1: Carregamento do Material

O material, tipicamente um pó compactado conhecido como "corpo verde", é colocado dentro da câmara de sinterização. O posicionamento adequado é essencial para garantir um aquecimento uniforme.

Passo 2: Controle do Ambiente

Este é o passo definidor do processo. O ar é removido e substituído por um ambiente específico para evitar contaminação e controlar reações químicas.

- Sinterização a Vácuo: A câmara é evacuada para um alto vácuo. Isso evita a oxidação e remove gases aprisionados, o que é crucial para metais reativos ou cerâmicas de alta pureza.

- Sinterização em Atmosfera: A câmara é preenchida com um gás controlado, como nitrogênio ou argônio. Isso cria um ambiente inerte que é frequentemente mais econômico do que um vácuo profundo.

- Sinterização por Prensagem a Quente: Além do calor e do vácuo, uma alta pressão mecânica é aplicada ao material. Isso força fisicamente as partículas a se unirem, alcançando a densidade máxima.

Passo 3: Aquecimento e Imersão

A temperatura do forno é elevada de acordo com um cronograma preciso. Em seguida, é mantida na temperatura de sinterização alvo por um período definido, conhecido como "imersão". Isso permite tempo para que o processo de difusão atômica seja concluído.

Passo 4: Resfriamento Controlado

O componente é resfriado lenta e cuidadosamente. O resfriamento rápido pode induzir choque térmico e criar rachaduras ou tensões internas, comprometendo a integridade do produto final.

O Caso Especial: Sinterização de um Revestimento de Forno

A preparação do revestimento do forno é um procedimento distinto e único com um objetivo claro: criar uma estrutura durável de três camadas. Isso consiste em uma camada interna totalmente sinterizada, uma camada intermediária semi-sinterizada e uma camada de pó não sinterizado contra a parede do forno para isolamento.

Estágio 1: Estágio de Cozimento (Baixa Temperatura)

O forno é aquecido lentamente a cerca de 600°C e mantido nessa temperatura. O único propósito desta etapa é expelir qualquer umidade residual do material refratário, evitando que a pressão do vapor rache o revestimento posteriormente.

Estágio 2: Estágio de Semi-Sinterização (Temperatura Média)

A temperatura é aumentada para aproximadamente 900°C, mantida e depois elevada novamente para cerca de 1200°C. Isso inicia o processo de fusão, solidificando as camadas mais internas do revestimento sem endurecer completamente toda a profundidade.

Estágio 3: Estágio de Sinterização Completa (Alta Temperatura)

Finalmente, a temperatura é elevada à temperatura de sinterização total do material. Isso vitrifica completamente a superfície interna que estará em contato com o metal fundido, criando um cadinho duro e não reativo. A qualidade desta etapa final dita diretamente a vida útil do revestimento do forno.

Compreendendo as Compensações

A escolha do ambiente de sinterização para processamento de materiais é uma compensação entre pureza, densidade e custo. Cada método é adequado para resultados diferentes.

Sinterização a Vácuo: Para Pureza Máxima

Esta é a escolha ideal quando prevenir qualquer forma de oxidação ou contaminação é a principal prioridade. É essencial para materiais que reagem prontamente com oxigênio ou nitrogênio, mesmo em níveis de traços.

Sinterização em Atmosfera: Para Reações Controladas

Este método oferece excelente proteção contra a oxidação a um custo operacional menor do que um sistema de alto vácuo. Permite o uso de gases específicos que podem interagir beneficamente com o material processado.

Sinterização por Prensagem a Quente: Para Densidade Máxima

Para materiais extremamente difíceis de sinterizar ou quando atingir uma densidade quase total é um requisito, aplicar pressão externa é a única solução. Este processo é mais complexo e usa equipamentos mais caros, mas oferece propriedades mecânicas superiores.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita o processo de sinterização correto.

- Se seu foco principal é comissionar um novo forno: O processo de sinterização de revestimento multiestágio é um primeiro passo obrigatório para garantir a segurança operacional e a longevidade.

- Se seu foco principal é produzir implantes médicos de alta pureza ou peças de metal reativo: A sinterização a vácuo é o padrão da indústria para evitar a contaminação.

- Se seu foco principal é atingir a maior resistência e densidade de material possível: A sinterização por prensagem a quente é necessária para cerâmicas avançadas e compósitos.

- Se seu foco principal é a produção em massa de componentes cerâmicos padrão: A sinterização em atmosfera oferece um método confiável e econômico para criar um ambiente controlado.

Em última análise, selecionar e executar o processo de sinterização correto é fundamental para atingir as propriedades físicas e o desempenho desejados do seu material final.

Tabela Resumo:

| Método de Sinterização | Objetivo Principal | Característica Chave | Ideal Para |

|---|---|---|---|

| Sinterização a Vácuo | Pureza Máxima | Previne oxidação/contaminação | Implantes médicos, metais reativos |

| Sinterização em Atmosfera | Reações Controladas | Ambiente inerte econômico | Produção de cerâmica em massa |

| Sinterização por Prensagem a Quente | Densidade Máxima | Aplica pressão externa | Cerâmicas avançadas, compósitos |

| Sinterização de Revestimento de Forno | Durabilidade do Revestimento | Processo de aquecimento multiestágio | Comissionamento de novo forno |

Pronto para otimizar seu processo de sinterização? A KINTEK é especializada em fornos de laboratório de precisão e equipamentos para sinterização de cerâmicas, metais e compósitos. Quer você precise de um forno a vácuo para aplicações de alta pureza ou de um sistema robusto para preparação de revestimento de forno, nossas soluções garantem resultados superiores e longevidade operacional. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de sinterização e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

As pessoas também perguntam

- Quais são os efeitos da sinterização no compactado de pó produzido por prensagem? Obtenha Peças Fortes e Densas

- Por que o vácuo é importante para a deposição de filmes finos? A Chave para a Pureza e o Controle no Revestimento de Filmes Finos

- Qual é o processo de um forno de arco elétrico? A chave para a reciclagem de sucata de aço em alto volume

- Qual é o propósito de usar um forno de secagem a vácuo durante o pré-tratamento de filmes de grafite após decapagem ácida?

- Qual é o tratamento térmico para brasagem a vácuo? Domine o Ciclo Térmico para Juntas Fortes e Limpas

- Qual é a diferença entre cementação (endurecimento), têmpera e revenimento? Um Guia para o Processo Completo de Tratamento Térmico

- Como o controle preciso da temperatura afeta o rendimento do óleo de pirólise? Maximizando a Eficiência da Conversão de Plástico em Combustível

- Você pode usar gás MAPP para soldagem forte (brazing)? Sim, para trabalhos pequenos com baixa massa térmica.