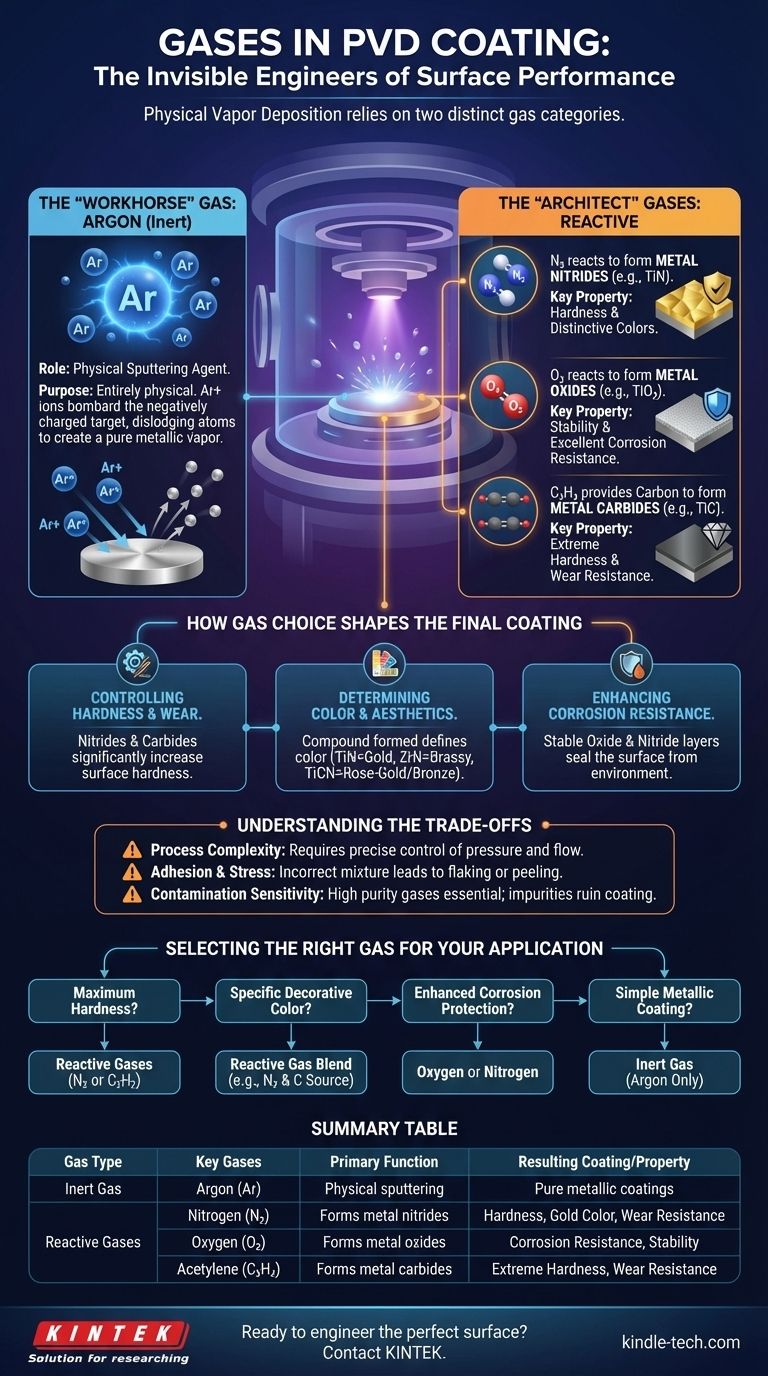

Na Deposição Física de Vapor (PVD), o processo depende de duas categorias distintas de gases para alcançar seus resultados. Os gases primários usados são Argônio (Ar), um gás inerte, e uma seleção de gases reativos, mais comumente Nitrogênio (N₂), Oxigênio (O₂) e Acetileno (C₂H₂). O Argônio atua como o agente físico para vaporizar o material de origem, enquanto os gases reativos são os blocos de construção químicos que determinam as propriedades específicas do revestimento final, como cor, dureza e resistência à corrosão.

A escolha do gás em PVD não é incidental; é um parâmetro de controle fundamental. Gases inertes como o Argônio fornecem a força física para a deposição, enquanto gases reativos como o Nitrogênio e o Oxigênio se combinam quimicamente com o metal vaporizado para criar o novo composto de superfície de alto desempenho.

Os Dois Papéis Fundamentais do Gás em PVD

Em qualquer processo PVD, os gases são participantes ativos que desempenham uma de duas funções críticas: iniciar o processo físico ou permitir a reação química. Compreender essa distinção é fundamental para entender o próprio PVD.

O Gás "Cavalo de Batalha": Argônio (Inerte)

O Argônio é o gás inerte mais comum usado em PVD. Seu propósito é inteiramente físico, não químico.

Em processos como a deposição por pulverização catódica, um plasma é criado com Argônio. Os íons de Argônio carregados positivamente são então acelerados para o material de origem carregado negativamente, chamado de "alvo".

Esse bombardeio de alta energia desalojam fisicamente, ou "pulverizam", átomos do alvo, vaporizando-os na câmara de vácuo para que possam ser depositados no substrato. O Argônio fornece a transferência de momento necessária para iniciar o processo de revestimento.

Os Gases "Arquiteto": Nitrogênio, Oxigênio e Acetileno (Reativos)

Gases reativos são introduzidos na câmara de vácuo com um propósito específico: reagir quimicamente com os átomos de metal vaporizados antes que eles atinjam o substrato.

Essa reação intencional forma um novo composto cerâmico ou metálico na superfície da peça, que possui propriedades vastamente diferentes do metal original.

- O Nitrogênio (N₂) reage com o vapor metálico para formar nitretos metálicos (por exemplo, Nitreto de Titânio, TiN), que são conhecidos por sua dureza e cores distintas.

- O Oxigênio (O₂) reage para formar óxidos metálicos (por exemplo, Óxido de Titânio, TiO₂), que são excepcionalmente estáveis e fornecem excelente resistência à corrosão.

- O Acetileno (C₂H₂) atua como uma fonte de carbono para formar carbetos metálicos (por exemplo, Carbureto de Titânio, TiC), que estão entre os revestimentos mais duros disponíveis.

Como a Escolha do Gás Modela o Revestimento Final

A mistura precisa, pressão e taxa de fluxo dos gases reativos são cuidadosamente controladas para projetar as propriedades de superfície desejadas.

Controle de Dureza e Resistência ao Desgaste

A formação de nitretos e carbetos é o método principal para aumentar a dureza de uma superfície. Um revestimento de Nitreto de Titânio (TiN) ou Carbureto de Titânio (TiC) é significativamente mais duro que o aço inoxidável base, proporcionando resistência superior a arranhões e desgaste.

Determinação da Cor e Estética

A cor final do revestimento é um resultado direto do composto formado na superfície. Por exemplo:

- Nitreto de Titânio (TiN) produz um clássico acabamento dourado.

- Nitreto de Zircônio (ZrN) cria uma cor amarela pálida, semelhante a latão.

- Carbonitreto de Titânio (TiCN), formado usando uma mistura de nitrogênio e uma fonte de carbono, pode variar de ouro rosado a bronze e cinza, dependendo da proporção.

Melhora da Resistência à Corrosão

Óxidos e nitretos são compostos químicos extremamente estáveis. Ao formar uma camada densa e não porosa de um óxido metálico ou nitreto em um substrato, o processo PVD sela efetivamente a superfície do ambiente, melhorando drasticamente sua resistência à ferrugem e ao ataque químico.

Entendendo as Compensações

Embora poderoso, o uso de gases reativos introduz complexidade e requer controle preciso para ser bem-sucedido.

Controle de Processo vs. Desempenho

A introdução de gases reativos torna o processo PVD significativamente mais complexo do que simplesmente depositar um metal puro. O sistema deve gerenciar precisamente as pressões e taxas de fluxo dos gases para garantir que a reação química correta ocorra, adicionando uma camada de dificuldade em troca de um desempenho aprimorado.

Adesão e Tensão Interna

Se a mistura ou pressão do gás estiver incorreta, isso pode levar a alta tensão interna dentro da camada de revestimento. Essa tensão pode causar má adesão, levando ao rachamento, descamação ou descolamento do revestimento do substrato ao longo do tempo.

Contaminação e Pureza

Os processos PVD são altamente sensíveis a impurezas. Os gases inertes e reativos usados devem ser de altíssima pureza. Qualquer contaminação, como vapor de água ou ar residual na câmara ou nas linhas de gás, pode causar reações químicas indesejadas e arruinar a integridade do revestimento.

Selecionando o Gás Certo para Sua Aplicação

Sua escolha da química do gás é determinada inteiramente pelo resultado desejado para seu componente.

- Se seu foco principal é máxima dureza e resistência ao desgaste: Sua melhor escolha provavelmente envolverá gases reativos como Nitrogênio ou Acetileno para formar revestimentos duros de nitreto ou carbeto.

- Se seu foco principal é uma cor decorativa específica: A mistura e proporção exatas de gases reativos, como Nitrogênio e uma fonte de carbono, serão o fator mais crítico a ser controlado.

- Se seu foco principal é proteção aprimorada contra corrosão: Você deve considerar processos que usam Oxigênio ou Nitrogênio para formar camadas estáveis e não reativas de óxido ou nitreto na superfície.

- Se seu foco principal é um revestimento metálico simples: Você pode precisar apenas de um gás inerte como o Argônio para depositar o metal puro por pulverização catódica sem qualquer reação química.

Em última análise, dominar o uso desses gases é o que transforma o PVD de uma técnica de deposição simples em uma ferramenta precisa para engenharia de propriedades de superfície em nível molecular.

Tabela Resumo:

| Tipo de Gás | Gases Chave | Função Primária | Revestimento/Propriedade Resultante |

|---|---|---|---|

| Gás Inerte | Argônio (Ar) | Pulverização física do material alvo | Revestimentos metálicos puros |

| Gases Reativos | Nitrogênio (N₂) | Forma nitretos metálicos (por exemplo, TiN) | Dureza, cor dourada, resistência ao desgaste |

| Oxigênio (O₂) | Forma óxidos metálicos (por exemplo, TiO₂) | Resistência à corrosão, estabilidade | |

| Acetileno (C₂H₂) | Forma carbetos metálicos (por exemplo, TiC) | Dureza extrema, resistência ao desgaste |

Pronto para projetar as propriedades de superfície perfeitas para seus componentes?

Na KINTEK, somos especializados em fornecer gases de alta pureza e suporte especializado necessários para processos de revestimento PVD de precisão. Seja você buscando máxima dureza com revestimentos de nitreto, cores decorativas específicas ou resistência superior à corrosão, nossos equipamentos de laboratório e consumíveis são projetados para atender às suas necessidades exatas.

Deixe-nos ajudá-lo a dominar seu processo PVD para resultados superiores. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir a diferença KINTEK no desempenho laboratorial.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

As pessoas também perguntam

- O que é deposição química de vapor em um forno CVD? Um guia para o crescimento de filmes finos de alta pureza

- Qual é o aparato de deposição química de vapor? Os Componentes Essenciais para a Deposição de Filmes Finos

- Quanto tempo leva para processar um diamante CVD? Um guia para o ciclo de crescimento de 2 a 4 semanas

- Qual é a construção e o funcionamento da deposição química a vapor? Um guia para a fabricação de filmes finos de alta pureza

- Por que o CVD é melhor que o PVD? Obtenha Revestimentos Superiores e Uniformes em Geometrias Complexas