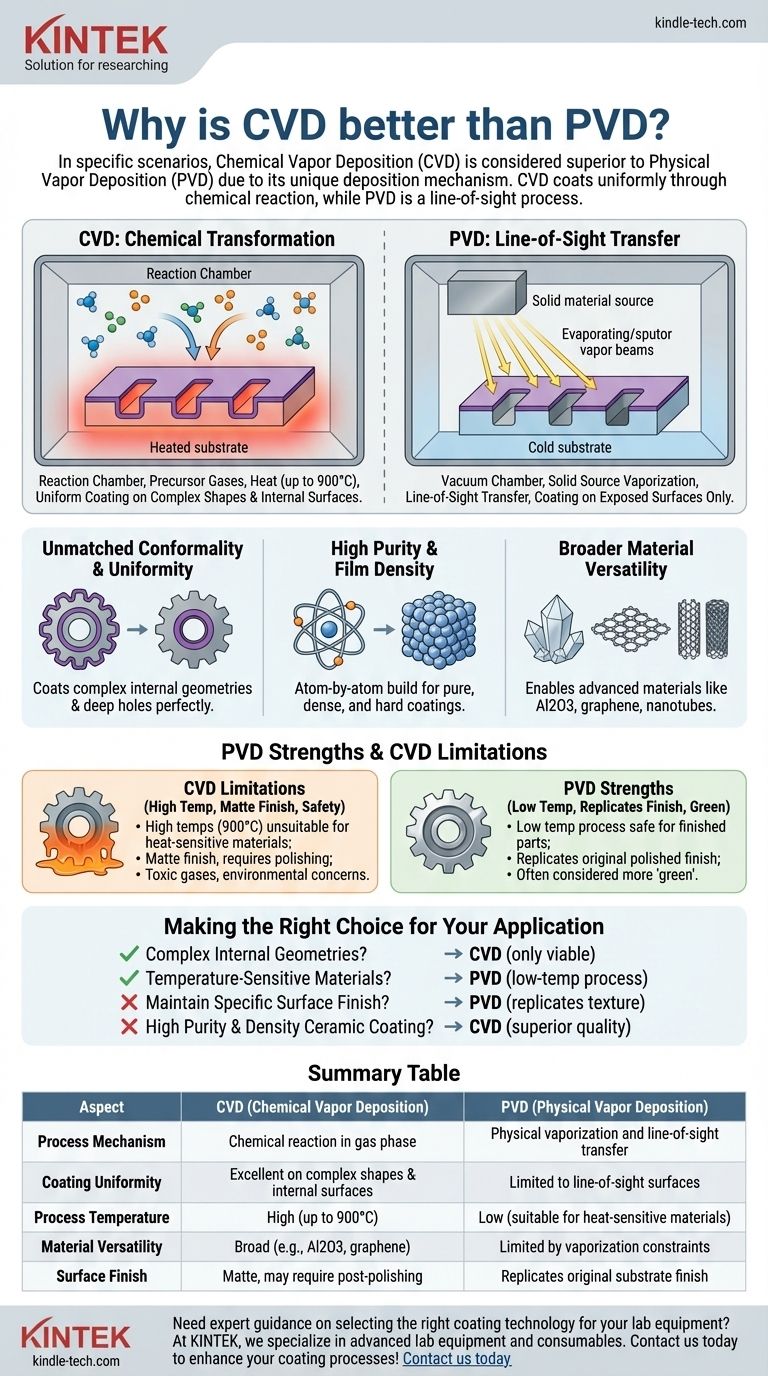

Em cenários específicos, a Deposição Química de Vapor (CVD) é considerada superior à Deposição Física de Vapor (PVD) devido ao seu mecanismo de deposição exclusivo. Ao contrário do PVD, que é um processo de linha de visão, o CVD usa uma reação química para depositar um filme. Essa diferença fundamental permite que ele reveste uniformemente formas complexas e superfícies internas que são impossíveis de alcançar com o PVD, ao mesmo tempo que cria revestimentos excepcionalmente puros e densos a partir de uma ampla gama de materiais.

A questão não é se o CVD é universalmente 'melhor' que o PVD, mas qual processo é fundamentalmente adequado ao seu material, geometria e objetivos de desempenho. A força do CVD reside na sua capacidade de revestir tudo o que toca através de uma reação química, enquanto o PVD se destaca em aplicações de baixa temperatura em superfícies de linha de visão.

A Diferença Fundamental: Química vs. Física

Para entender por que um método é escolhido em detrimento do outro, você deve primeiro compreender como eles operam. Seus nomes descrevem perfeitamente seus processos centrais.

Como Funciona o CVD: Uma Transformação Química

A Deposição Química de Vapor envolve a introdução de gases precursores voláteis em uma câmara de reação contendo a peça a ser revestida, conhecida como substrato.

O substrato é aquecido a uma temperatura muito alta (frequentemente até 900°C), o que desencadeia uma reação química nos gases. Essa reação faz com que um novo material sólido se forme e se deposite como um filme fino e uniforme na superfície do substrato aquecido.

Como Funciona o PVD: Uma Transferência de Linha de Visão

A Deposição Física de Vapor, em contraste, funciona transformando fisicamente um material de revestimento sólido em vapor. Isso é tipicamente feito através de processos como pulverização catódica (sputtering) ou evaporação em uma câmara de vácuo.

Esse vapor então viaja em linha reta — como um feixe de luz — e se condensa no substrato, formando o revestimento. Qualquer superfície que não esteja na linha de visão direta da fonte de vapor não será revestida.

Principais Vantagens do Processo CVD

A natureza química do CVD confere-lhe vantagens distintas em certas aplicações.

Conformidade e Uniformidade Incomparáveis

Como os gases precursores envolvem todo o componente, a reação química e a deposição subsequente ocorrem em todas as superfícies expostas. Isso significa que o CVD pode criar um revestimento perfeitamente uniforme dentro de orifícios profundos, em torno de cantos vivos e em geometrias altamente complexas.

O PVD, sendo de linha de visão, não consegue alcançar isso. É muito parecido com tentar pintar com spray o interior de um tubo longo e estreito — apenas a entrada será revestida.

Alta Pureza e Densidade do Filme

O processo CVD constrói a camada de revestimento átomo por átomo através de uma reação química controlada. Isso resulta em filmes excepcionalmente puros, densos e de granulação fina.

Essas características geralmente levam a uma dureza e resistência ao desgaste superiores em comparação com os revestimentos feitos por outros métodos.

Maior Versatilidade de Materiais

O CVD pode criar revestimentos a partir de elementos que são muito difíceis de evaporar ou pulverizar com PVD. Por exemplo, a criação de revestimentos de óxido de alumínio (Al2O3) de alto desempenho, conhecidos por sua dureza e estabilidade incríveis, é uma força clássica do processo CVD.

Também pode ser usado para produzir materiais avançados, como folhas de grafeno em grande escala e matrizes de nanotubos de carbono, que não são viáveis com PVD.

Entendendo as Compensações: Por Que o CVD Nem Sempre é a Resposta

As forças do CVD vêm com limitações significativas que tornam o PVD a melhor, ou única, escolha em muitas aplicações industriais comuns.

Altas Temperaturas de Processo

O principal inconveniente do CVD é o calor extremo necessário. Temperaturas de 900°C arruinarão a têmpera de aços tratados termicamente e são muito altas para muitos outros metais, ligas e plásticos. Este único fator desqualifica o CVD para uma vasta gama de aplicações.

O PVD, inversamente, opera em temperaturas muito mais baixas, tornando-o seguro para revestir peças acabadas e sensíveis ao calor sem alterar as propriedades do material subjacente.

Alterações no Acabamento da Superfície

O processo CVD geralmente resulta em um acabamento de superfície fosco e não reflexivo. Se uma peça exigir uma aparência polida ou decorativa, ela deve passar por uma etapa de polimento secundária após o revestimento.

O PVD tem a vantagem distinta de replicar o acabamento de superfície original do substrato. Uma peça que entra na câmara de PVD polida sairá com um revestimento polido e colorido.

Preocupações Ambientais e de Segurança

Os gases precursores usados em muitos processos CVD podem ser tóxicos, corrosivos ou inflamáveis, exigindo manuseio especializado e sistemas de gerenciamento de exaustão. O PVD é frequentemente considerado um processo "verde" mais ecologicamente correto.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre CVD e PVD requer uma análise clara das restrições e objetivos específicos do seu projeto.

- Se o seu foco principal for revestir geometrias internas complexas ou superfícies fora da linha de visão: O CVD é a única tecnologia viável para obter um filme uniforme.

- Se o seu foco principal for revestir materiais sensíveis à temperatura (como aço ferramenta temperado ou alumínio): O PVD é a escolha clara e necessária devido ao seu processo de baixa temperatura.

- Se o seu foco principal for manter um acabamento de superfície específico (por exemplo, polido ou decorativo): O PVD é superior, pois replica diretamente a textura original da peça.

- Se o seu foco principal for criar um revestimento cerâmico altamente puro e denso, como Al2O3: O CVD geralmente fornece um filme de maior qualidade e mais estável.

Em última análise, selecionar a tecnologia de revestimento correta depende de uma compreensão clara das limitações do seu material e da aplicação final do seu componente.

Tabela Resumo:

| Aspecto | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Mecanismo do Processo | Reação química em fase gasosa | Vaporização física e transferência de linha de visão |

| Uniformidade do Revestimento | Excelente em formas complexas e superfícies internas | Limitado a superfícies de linha de visão |

| Temperatura do Processo | Alta (até 900°C) | Baixa (adequada para materiais sensíveis ao calor) |

| Versatilidade de Materiais | Ampla (por exemplo, Al2O3, grafeno) | Limitada por restrições de vaporização |

| Acabamento da Superfície | Fosco, pode exigir polimento posterior | Replica o acabamento original do substrato |

Precisa de orientação especializada na seleção da tecnologia de revestimento correta para o seu equipamento de laboratório? Na KINTEK, nos especializamos em fornecer equipamentos de laboratório e consumíveis avançados adaptados às suas necessidades específicas de pesquisa e produção. Se você está trabalhando com geometrias complexas ou materiais sensíveis à temperatura, nossa equipe pode ajudá-lo a escolher a solução ideal para um desempenho superior. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus processos de revestimento!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura