Em essência, a deposição química a vapor (CVD) é um processo que constrói um filme fino sólido e de alta pureza em uma superfície usando uma reação química em vez de um simples revestimento. Uma peça de trabalho, ou substrato, é colocada em uma câmara de reação onde gases específicos são introduzidos. Esses gases reagem na superfície aquecida do substrato, decompondo-se para formar a camada desejada de material sólido, camada por camada.

A deposição química a vapor não deve ser vista apenas como uma técnica de revestimento. É um processo de fabricação de precisão que constrói materiais sólidos diretamente a partir de produtos químicos gasosos, permitindo a criação de filmes excepcionalmente puros, uniformes e finos, mesmo nas superfícies mais complexas.

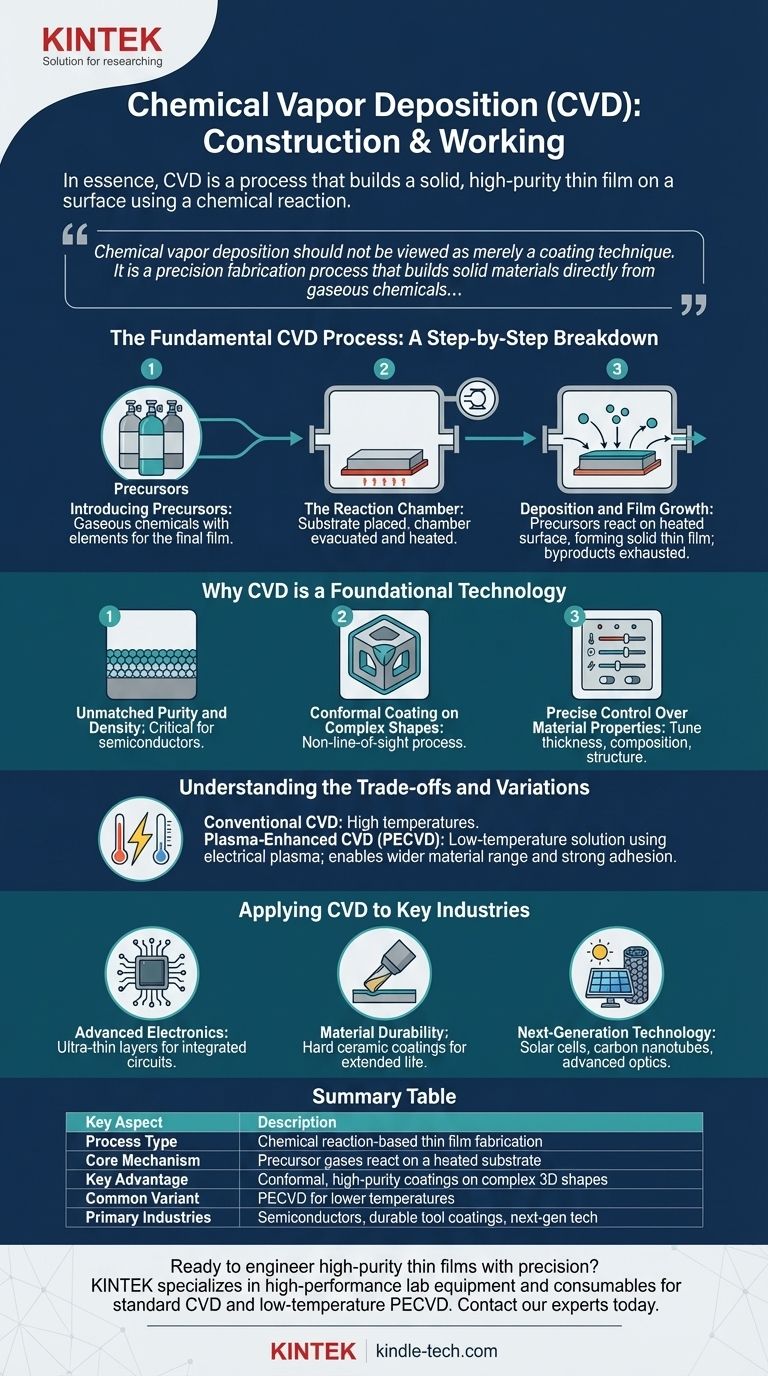

O Processo Fundamental de CVD: Uma Análise Passo a Passo

Para entender a CVD, é melhor visualizá-la como um processo construtivo e controlado onde um novo material cresce diretamente sobre um objeto alvo.

Passo 1: Introdução dos Precursores

O processo começa introduzindo produtos químicos gasosos cuidadosamente selecionados, conhecidos como precursores, em uma câmara de reação. Esses gases contêm os elementos necessários para o filme final (por exemplo, gases contendo silício para criar um filme de silício).

Passo 2: A Câmara de Reação

O objeto alvo, ou substrato, é colocado dentro desta câmara selada. A câmara geralmente está sob vácuo e aquecida a uma temperatura específica necessária para impulsionar a reação química.

Passo 3: Deposição e Crescimento do Filme

Quando os gases precursores quentes entram em contato com o substrato aquecido, uma reação química ocorre diretamente na superfície. Essa reação decompõe os gases, e o material sólido desejado deposita-se sobre o substrato, formando um filme fino e sólido. Outros subprodutos químicos são simplesmente exauridos da câmara.

Por Que a CVD é uma Tecnologia Fundamental

A CVD não é apenas uma técnica entre muitas; suas características únicas a tornam indispensável em aplicações de alto desempenho.

Pureza e Densidade Incomparáveis

Como o filme é construído a partir de uma reação química usando gases de alta pureza, a camada resultante é excepcionalmente pura e densa. Isso é fundamental para aplicações como semicondutores, onde impurezas podem arruinar o desempenho do dispositivo.

Revestimento Conforme em Formas Complexas

A CVD é um processo sem linha de visão. O gás flui ao redor de todo o substrato, garantindo que mesmo formas complexas e tridimensionais recebam um revestimento perfeitamente uniforme. Essa capacidade de "envolvimento" é difícil de alcançar com métodos de revestimento físico.

Controle Preciso das Propriedades do Material

Ao ajustar parâmetros como temperatura, pressão e composição do gás, os operadores têm controle detalhado sobre o filme final. Isso permite o ajuste de sua espessura, composição química, estrutura cristalina e tamanho de grão.

Compreendendo as Compensações e Variações

Embora poderosa, o processo CVD padrão tem limitações inerentes que levaram a inovações importantes.

A Exigência de Alta Temperatura

A CVD convencional muitas vezes requer temperaturas muito altas para iniciar as reações químicas necessárias. Isso pode danificar substratos sensíveis ao calor, como certos plásticos ou componentes eletrônicos que já estão parcialmente montados.

CVD Potenciada por Plasma (PECVD): A Solução de Baixa Temperatura

Para superar essa limitação, foi desenvolvida a CVD Potenciada por Plasma (PECVD). Este método usa um campo elétrico para gerar plasma, um estado energizado do gás. O plasma fornece a energia para a reação química, permitindo que a deposição ocorra em temperaturas muito mais baixas.

A PECVD permite o revestimento de uma gama mais ampla de materiais e produz filmes densos com forte adesão, tornando-a altamente versátil.

Aplicando CVD a Indústrias Chave

As capacidades exclusivas da CVD a tornam um processo fundamental em vários campos críticos.

- Se o seu foco principal for eletrônica avançada: A CVD é essencial para depositar as camadas ultrafinas e de alta pureza de materiais isolantes, condutores e semicondutores necessárias para fabricar circuitos integrados.

- Se o seu foco principal for durabilidade do material: A CVD é usada para aplicar revestimentos cerâmicos duros e resistentes à corrosão (como nitreto de titânio) em ferramentas de corte, estendendo sua vida útil e melhorando o desempenho.

- Se o seu foco principal for tecnologia de próxima geração: O processo é usado para criar células solares de filme fino, cultivar materiais como nanotubos de carbono e desenvolver revestimentos ópticos avançados.

Em última análise, a deposição química a vapor oferece um nível incomparável de controle para projetar materiais a partir do átomo.

Tabela de Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Tipo de Processo | Fabricação de filme fino baseada em reação química |

| Mecanismo Central | Gases precursores reagem em um substrato aquecido |

| Vantagem Principal | Revestimentos conformes e de alta pureza em formas 3D complexas |

| Variante Comum | CVD Potenciada por Plasma (PECVD) para temperaturas mais baixas |

| Indústrias Primárias | Semicondutores, revestimentos de ferramentas duráveis, tecnologia de próxima geração |

Pronto para projetar filmes finos de alta pureza com precisão?

O processo controlado de Deposição Química a Vapor é fundamental para criar os materiais avançados que impulsionam a tecnologia moderna. Se o seu laboratório requer soluções CVD padrão ou PECVD de baixa temperatura para substratos sensíveis, a KINTEK é especializada em fornecer os equipamentos de laboratório e consumíveis de alto desempenho de que você precisa para obter resultados excepcionais.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções CVD podem aprimorar sua pesquisa e desenvolvimento em semicondutores, revestimentos duráveis e materiais de próxima geração.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

As pessoas também perguntam

- O que é um forno tubular CVD? Um Guia Completo para Deposição de Filmes Finos

- Por que os nanotubos de carbono são importantes na indústria? Desbloqueando o Desempenho de Materiais de Próxima Geração

- Como a quiralidade afeta os nanotubos de carbono? Ela determina se são metálicos ou semicondutores

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento