Em sua essência, a deposição química de vapor (CVD) é um processo sofisticado para "crescer" um material sólido de alta pureza, frequentemente como um filme fino, em uma superfície. Dentro de um forno CVD especializado, gases precursores voláteis são introduzidos e aquecidos, fazendo com que passem por uma reação química ou decomposição que deposita uma camada sólida em um objeto alvo, conhecido como substrato. Este método essencialmente constrói novos materiais uma molécula por vez.

A Deposição Química de Vapor deve ser entendida não como uma técnica simples de revestimento, mas como um processo preciso de construção química. Ela aproveita reações em fase gasosa em um ambiente altamente controlado para criar materiais sólidos superiores e de alto desempenho diretamente na superfície de um substrato.

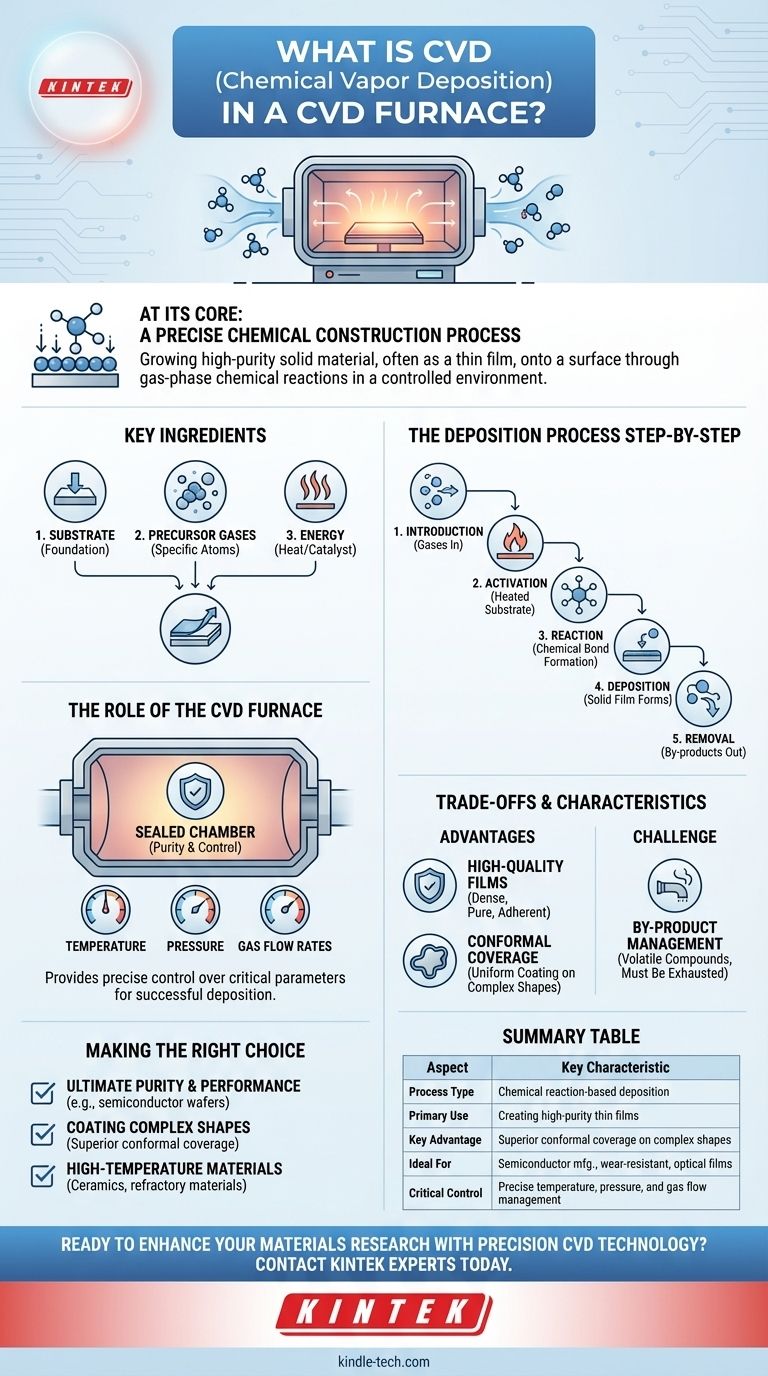

Como o CVD Funciona Fundamentalmente

Para entender o processo, é melhor dividi-lo em seus componentes essenciais e sequência de eventos. Toda a operação é uma reação química cuidadosamente coreografada em nível microscópico.

Os Ingredientes Chave

O processo CVD requer três componentes principais:

- O Substrato: Este é o material base ou objeto que receberá o novo filme. Ele atua como a base sobre a qual o material sólido é cultivado.

- Gases Precursores: São compostos químicos voláteis em estado gasoso ou de vapor. Eles contêm os átomos específicos (por exemplo, silício, carbono, titânio) necessários para criar o filme sólido desejado.

- Energia: Tipicamente na forma de calor do forno, esta energia é o catalisador. Ela fornece a energia de ativação necessária para quebrar as ligações químicas nos gases precursores e impulsionar a reação de deposição.

O Processo de Deposição Passo a Passo

O processo dentro do forno CVD segue uma sequência clara:

- Introdução: Um ou mais gases precursores são alimentados na câmara de reação do forno, que frequentemente é mantida sob vácuo.

- Ativação: O substrato é aquecido a uma temperatura de reação precisa, que por sua vez aquece os gases precursores que fluem sobre sua superfície.

- Reação: O calor desencadeia uma reação química. Os gases precursores se decompõem (se separam) ou reagem com outros gases perto do substrato quente.

- Deposição: Como resultado desta reação, um novo material sólido se forma e se liga quimicamente à superfície do substrato, criando um filme fino denso e uniforme.

- Remoção: A reação também cria subprodutos voláteis (gases residuais), que são continuamente removidos da câmara por um fluxo de gás ou sistema de vácuo.

Por Que uma Reação "Química" é Crucial

O termo "química" é fundamental. Não se trata simplesmente de condensação, onde um gás se transforma em líquido ou sólido. O CVD envolve a criação de um material sólido inteiramente novo através da formação de ligações químicas, resultando em um filme fortemente aderido ao substrato.

O Papel do Forno CVD

O forno é muito mais do que um simples forno; é o ambiente autônomo onde todo o processo é gerenciado. Sua função principal é fornecer controle preciso sobre as condições necessárias para uma deposição bem-sucedida.

Mais do que Apenas Calor

Embora fornecer calor uniforme e estável seja a função mais óbvia do forno, ele também serve como uma câmara de reação selada. Essa contenção é crítica para manter a pureza e controlar o ambiente químico.

Controle de Parâmetros Críticos

Para obter um filme de alta qualidade, o sistema do forno deve gerenciar meticulosamente várias variáveis:

- Temperatura: Determina a taxa e o tipo de reação química.

- Pressão: O nível de vácuo afeta a pureza do ambiente e o caminho das moléculas de gás.

- Taxas de Fluxo de Gás: Controla precisamente o fornecimento de gases precursores, influenciando diretamente a composição e a taxa de crescimento do filme.

Compreendendo as Trocas e Características

Como qualquer processo de fabricação avançado, o CVD possui vantagens distintas e desafios inerentes que o tornam adequado para aplicações específicas.

Principal Vantagem: Filmes de Alta Qualidade

O CVD é conhecido por produzir materiais de qualidade excepcionalmente alta. Os filmes são tipicamente muito densos, puros e possuem excelente adesão ao substrato, tornando-os ideais para aplicações de alto desempenho.

O Desafio dos Subprodutos

Como o CVD é uma reação química, ele sempre produz subprodutos. Esses compostos voláteis podem ser corrosivos, tóxicos ou inflamáveis, e devem ser gerenciados e exauridos com segurança do sistema.

Cobertura Conformada

Uma força significativa do CVD é sua capacidade de revestir uniformemente formas complexas e tridimensionais. Como o precursor é um gás, ele pode penetrar em pequenas cavidades e revestir todas as superfícies expostas de maneira uniforme, um feito difícil para métodos de deposição de linha de visão.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do CVD é uma decisão baseada nas propriedades exigidas do material final.

- Se seu foco principal é a pureza e o desempenho máximos: O CVD é a escolha principal para aplicações como a fabricação de wafers semicondutores, revestimentos ópticos e camadas resistentes ao desgaste, onde a integridade do material é primordial.

- Se seu foco principal é revestir formas complexas ou intrincadas: A natureza gasosa do CVD proporciona uma cobertura conformada superior, garantindo uma espessura de filme uniforme mesmo em superfícies não planas.

- Se seu foco principal são materiais de alta temperatura: O CVD é comumente usado para criar cerâmicas e outros materiais refratários que podem suportar ambientes térmicos extremos.

Em última análise, a deposição química de vapor oferece um método poderoso para construir materiais do zero, permitindo a criação de filmes avançados que muitas vezes são impossíveis de obter por outros meios.

Tabela Resumo:

| Aspecto | Característica Chave |

|---|---|

| Tipo de Processo | Deposição baseada em reação química |

| Uso Principal | Criação de filmes finos de alta pureza |

| Principal Vantagem | Cobertura conformada superior em formas complexas |

| Ideal Para | Fabricação de semicondutores, revestimentos resistentes ao desgaste, filmes ópticos |

| Controle Crítico | Gerenciamento preciso de temperatura, pressão e fluxo de gás |

Pronto para aprimorar sua pesquisa de materiais com tecnologia CVD de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para necessidades laboratoriais. Nossos fornos CVD oferecem o controle e a confiabilidade exatos necessários para a deposição de filmes finos de alta pureza. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem acelerar seus projetos inovadores no desenvolvimento de semicondutores, revestimentos avançados e ciência dos materiais.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

As pessoas também perguntam

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Os diamantes CVD valem a pena? Descubra um valor brilhante e clareza ética

- O que é a técnica CVD Térmica? O Segredo de Alta Temperatura para Revestimentos Superiores

- Qual é o aparato de deposição química de vapor? Os Componentes Essenciais para a Deposição de Filmes Finos

- Quanto tempo leva para processar um diamante CVD? Um guia para o ciclo de crescimento de 2 a 4 semanas