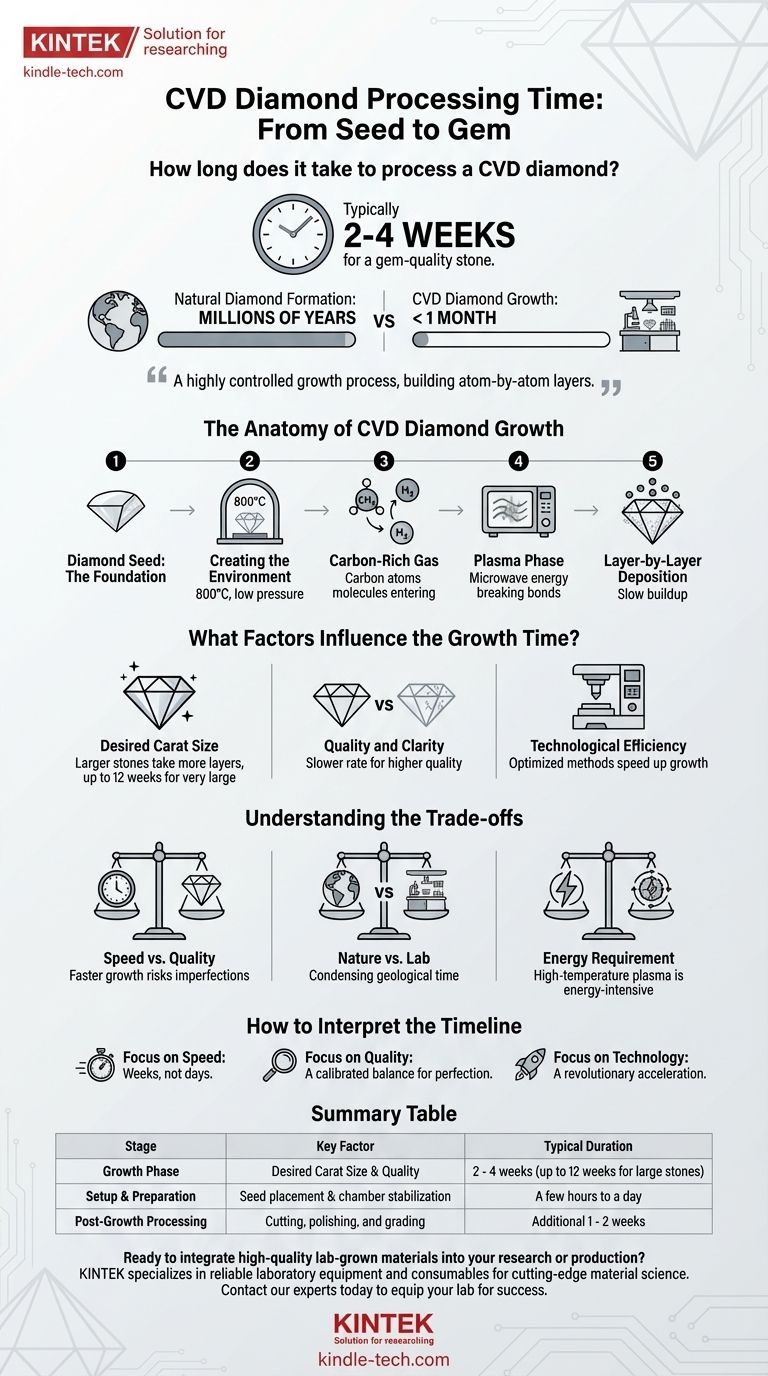

Para ser exato, o processamento de um diamante CVD de qualidade gema geralmente leva entre duas e quatro semanas. Para uma pedra padrão de um quilate, os produtores podem concluir todo o ciclo de crescimento em menos de um mês, um forte contraste com os milhões de anos necessários para a formação de diamantes naturais.

A criação de um diamante CVD não é um evento instantâneo, mas um processo de crescimento altamente controlado. O prazo de várias semanas é ditado pela deposição lenta e deliberada, átomo por átomo, de carbono necessária para construir um cristal de alta qualidade.

A Anatomia do Crescimento do Diamante CVD

Para entender por que leva várias semanas, você deve primeiro entender a natureza meticulosa, passo a passo, do método de Deposição Química a Vapor (CVD).

A Semente de Diamante: A Fundação

Todo o processo começa com uma fatia muito fina de um diamante pré-existente, conhecida como semente. Esta semente atua como o molde sobre o qual o novo diamante crescerá.

Criando o Ambiente Perfeito

Esta semente de diamante é colocada dentro de uma câmara de vácuo selada e de baixa pressão. A câmara é então aquecida a uma temperatura extrema, geralmente em torno de 800°C.

O Papel do Gás Rico em Carbono

Uma mistura de gases, rica em carbono (como metano) e hidrogênio, é introduzida na câmara. Esta mistura serve como matéria-prima para o novo diamante.

Do Gás ao Cristal: A Fase de Plasma

Energia, muitas vezes na forma de micro-ondas, é usada para energizar a mistura gasosa até que ela se inflame em um plasma. Isso quebra as ligações moleculares dos gases.

Deposição Camada por Camada

Dentro do plasma, átomos de carbono puro são liberados. Esses átomos então se depositam na semente de diamante, ligando-se à sua estrutura cristalina e replicando-a camada por camada, construindo lentamente o novo diamante.

Quais Fatores Influenciam o Tempo de Crescimento?

O valor de "duas a quatro semanas" é um ponto de referência comum, mas a duração exata pode variar com base em vários fatores chave.

Tamanho em Quilates Desejado

Esta é a variável mais significativa. Um diamante maior requer mais camadas de deposição de carbono, estendendo o tempo necessário na câmara. Algumas pedras muito grandes podem levar até 12 semanas.

Metas de Qualidade e Clareza

Atingir um diamante de maior qualidade e sem falhas geralmente requer uma taxa de crescimento mais lenta e estável. A pressa no processo pode introduzir imperfeições na rede cristalina.

Eficiência Tecnológica

Os principais produtores refinaram suas técnicas e equipamentos ao longo do tempo. Seus métodos proprietários específicos podem influenciar a velocidade e a eficiência do ciclo de crescimento.

Entendendo as Compensações (Trade-offs)

O processo CVD é um equilíbrio cuidadoso de variáveis científicas, e cada escolha envolve uma compensação.

Velocidade vs. Qualidade

A tensão fundamental no crescimento CVD é entre velocidade e perfeição. Embora seja possível cultivar um diamante mais rapidamente, fazê-lo aumenta o risco de inclusões e falhas estruturais, resultando em uma pedra de menor qualidade.

Um Forte Contraste com a Natureza

O processo de semanas de um laboratório CVD está em oposição dramática aos milhares ou milhões de anos que os diamantes naturais passam se formando sob imenso calor e pressão no fundo da Terra.

O Requisito de Energia

Manter uma câmara de plasma de alta temperatura por semanas é uma tarefa que consome muita energia. Este requisito operacional é um fator significativo no custo e na logística da produção de diamantes cultivados em laboratório.

Como Interpretar o Cronograma

Sua compreensão do tempo de processamento depende do que você mais valoriza.

- Se seu foco principal for a velocidade: Reconheça que mesmo os métodos CVD mais avançados exigem semanas, não dias, para alcançar resultados de qualidade gema.

- Se seu foco principal for a qualidade: Aprecie que o prazo de 2 a 4 semanas representa um equilíbrio cuidadosamente calibrado, permitindo a deposição meticulosa necessária para um diamante sem falhas.

- Se seu foco principal for a tecnologia: Veja este processo de várias semanas como uma aceleração revolucionária, condensando uma escala de tempo geológica em um ciclo de fabricação gerenciável.

Compreender este processo deliberado, que dura semanas, revela como a tecnologia dominou a arte de criar um dos materiais mais valiosos da natureza.

Tabela de Resumo:

| Estágio | Fator Chave | Duração Típica |

|---|---|---|

| Fase de Crescimento | Tamanho em Quilates e Qualidade Desejados | 2 - 4 semanas (até 12 semanas para pedras grandes) |

| Configuração e Preparação | Colocação da semente e estabilização da câmara | Algumas horas a um dia |

| Processamento Pós-Crescimento | Corte, polimento e classificação | Adicional de 1 - 2 semanas |

Pronto para integrar materiais cultivados em laboratório de alta qualidade em sua pesquisa ou produção? O crescimento preciso e controlado de diamantes CVD é apenas um exemplo de como equipamentos de laboratório avançados podem revolucionar seu trabalho. Na KINTEK, nos especializamos em fornecer o equipamento de laboratório confiável e os consumíveis necessários para a ciência de materiais de ponta. Se você está desenvolvendo novos semicondutores, óticas avançadas ou gemas de próxima geração, nossas soluções suportam precisão e eficiência. Entre em contato com nossos especialistas hoje para discutir como podemos equipar seu laboratório para o sucesso.

Guia Visual

Produtos relacionados

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema de Reator de Máquina MPCVD com Ressonador Cilíndrico para Deposição Química de Vapor por Plasma de Micro-ondas e Crescimento de Diamante de Laboratório

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema Reator de Deposição Química em Fase Vapor por Plasma de Micro-ondas MPCVD para Laboratório e Crescimento de Diamante

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

As pessoas também perguntam

- Quais são as principais vantagens da Deposição Química em Fase Vapor (CVD)? Obtenha Revestimento de Precisão para Geometrias Complexas

- O que é o método do catalisador flutuante? Um guia para a produção de CNT de alto rendimento

- Qual a função do equipamento CVD em revestimentos modificados com ródio? Alcançar Difusão Profunda e Precisão Microestrutural

- Qual a temperatura máxima que os nanotubos de carbono no ar conseguem suportar? Compreendendo o Limite de Oxidação

- Quais são os métodos de produção de CNTs? CVD escalável versus técnicas laboratoriais de alta pureza