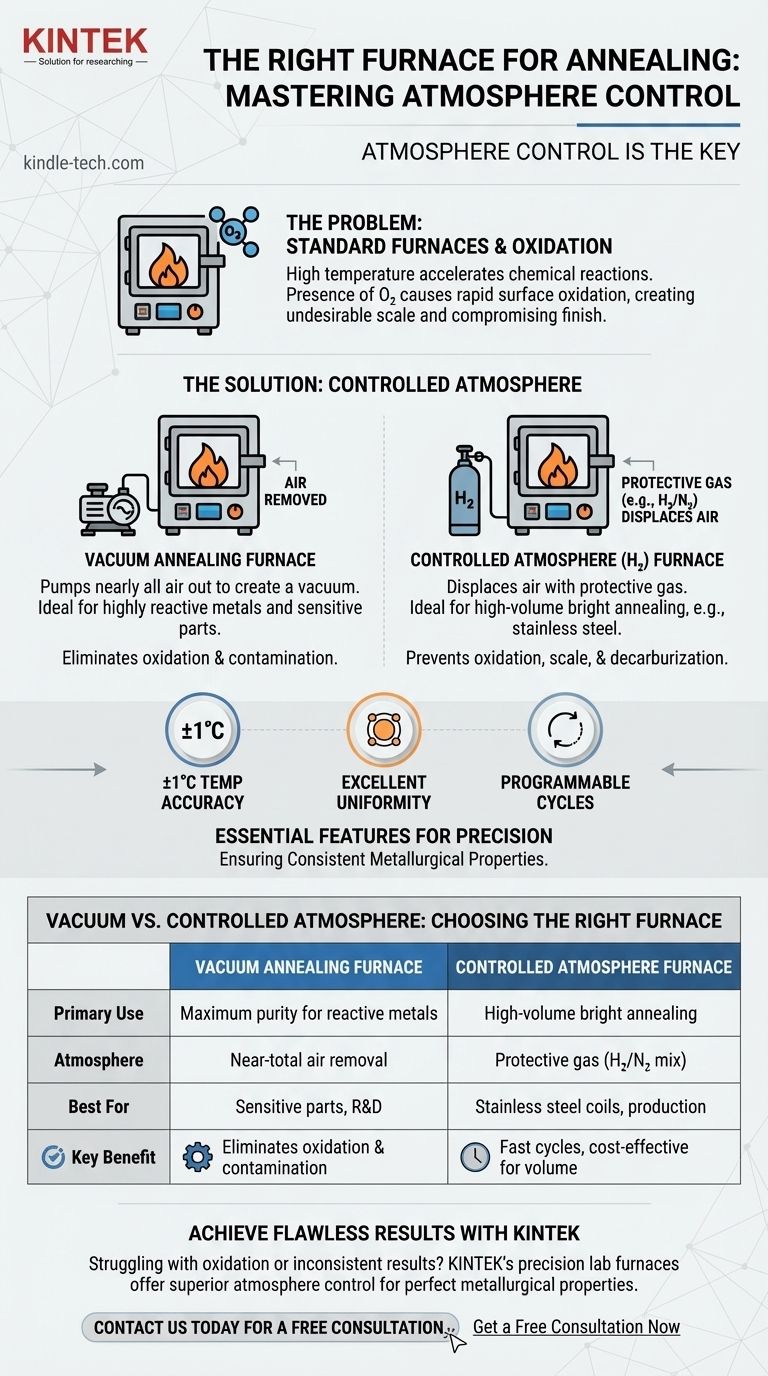

Para processos de recozimento, o equipamento de escolha não é um forno padrão, mas um projetado especificamente para controle de atmosfera. Os tipos mais comuns são os fornos de recozimento a vácuo e os fornos de atmosfera controlada, como aqueles que usam hidrogênio como gás protetor. A característica definidora é a capacidade de proteger o material da oxidação e de outras reações químicas em altas temperaturas.

O fator crítico na seleção de um forno de recozimento não é o seu método de aquecimento, mas a sua capacidade de controlar a atmosfera interna do forno. Este controle é essencial para prevenir danos superficiais como a oxidação e para garantir que as propriedades metalúrgicas desejadas sejam alcançadas de forma consistente.

O Papel Crítico do Controle de Atmosfera

O principal desafio durante o recozimento é a alta temperatura, que acelera as reações químicas entre a superfície do metal e o ar circundante. É necessário um forno especializado para gerenciar este ambiente com precisão.

Por que um Forno Padrão Não é Suficiente

Em um forno padrão, a presença de oxigênio no ar fará com que a superfície do metal oxide rapidamente quando aquecida. Isso cria uma camada indesejável de carepa, que pode comprometer o acabamento, as dimensões e as propriedades do componente.

Prevenindo a Oxidação e a Descarbonetação

O propósito de uma atmosfera controlada é proteger o material. Ao remover completamente o ar (vácuo) ou substituí-lo por um gás não reativo, o forno previne a oxidação, a formação de carepa e outras reações indesejadas, como a descarbonetação (a perda de carbono da superfície do aço).

Alcançando um Acabamento "Brilhante"

Processos como o recozimento brilhante, particularmente para aço inoxidável, dependem inteiramente de uma atmosfera protetora. O objetivo é produzir um produto acabado que seja limpo, brilhante e livre de óxidos, eliminando a necessidade de limpeza ou decapagem pós-tratamento.

Principais Tipos de Fornos de Recozimento

Os fornos de recozimento são melhor categorizados pela forma como alcançam o controle de atmosfera. Os dois métodos principais são a criação de vácuo ou a introdução de um gás protetor específico.

O Forno de Recozimento a Vácuo

Um forno a vácuo funciona bombeando quase todo o ar para fora da câmara de aquecimento. Ao criar um vácuo, ele remove o oxigênio e outros gases que poderiam reagir com a peça de trabalho. Este método é altamente eficaz para tratamento de solução e processos de envelhecimento para peças sensíveis.

O Forno de Atmosfera Controlada (Hidrogênio)

Este tipo de forno desloca o ar com um gás protetor. Uma escolha comum é o hidrogênio ou uma mistura não inflamável de hidrogênio e nitrogênio. Este "manto" de gás é quimicamente inerte à peça de trabalho, prevenindo a oxidação durante o ciclo de tratamento térmico.

Características Essenciais para Precisão

Fornos de recozimento de alto desempenho são definidos por sua precisão. As principais características incluem controladores automáticos de temperatura com uma precisão de ±1℃, excelente uniformidade de temperatura em toda a câmara e ciclos programáveis de aquecimento e resfriamento. Eles frequentemente incluem registradores sem papel para registrar dados do processo para controle de qualidade.

Compreendendo as Trocas

A escolha entre um vácuo e uma atmosfera de gás controlada é impulsionada pelo material específico, pelo resultado desejado e pelas considerações operacionais. Não há uma única opção "melhor" para todos os cenários.

Vácuo vs. Atmosfera Gasosa

Um forno a vácuo oferece o ambiente mais puro possível, tornando-o ideal para metais altamente reativos ou aplicações onde mesmo traços de contaminação são inaceitáveis. No entanto, eles podem ter tempos de ciclo mais longos devido aos requisitos de bombeamento e resfriamento.

Um forno de atmosfera gasosa frequentemente permite um processamento mais rápido e pode ser mais econômico para produção de alto volume, como o recozimento brilhante de bobinas de aço inoxidável. No entanto, requer um gerenciamento cuidadoso do fluxo de gás e protocolos de segurança, especialmente ao usar hidrogênio.

Compatibilidade de Material e Processo

O metal específico que está sendo recozido é um fator crítico. Alguns metais podem reagir negativamente com certos gases protetores, mesmo que se destinem a ser inertes. O objetivo final — seja o simples alívio de tensões ou a obtenção de um acabamento brilhante espelhado — influenciará fortemente qual forno e atmosfera são mais apropriados.

Selecionando o Forno Certo para Sua Aplicação

A escolha do forno correto se resume a alinhar as capacidades do equipamento com os requisitos do seu material e processo.

- Se o seu foco principal é a pureza máxima para metais altamente reativos: Um forno de recozimento a vácuo é a escolha definitiva, pois remove praticamente todos os contaminantes atmosféricos.

- Se o seu foco principal é o recozimento brilhante de alto rendimento de aço inoxidável: Um forno de atmosfera controlada usando uma mistura de hidrogênio-nitrogênio é uma solução padrão da indústria e altamente eficaz.

- Se o seu foco principal é alcançar propriedades metalúrgicas específicas com mínima reação superficial: Tanto os fornos a vácuo quanto os de atmosfera controlada são excelentes opções, com a escolha dependendo da compatibilidade do material e do volume de produção.

Em última análise, selecionar o forno de recozimento certo é sobre dominar o ambiente do componente para proteger sua integridade e alcançar um resultado impecável.

Tabela Resumo:

| Característica | Forno de Recozimento a Vácuo | Forno de Atmosfera Controlada |

|---|---|---|

| Uso Principal | Pureza máxima para metais reativos | Recozimento brilhante de alto volume |

| Atmosfera | Remoção quase total do ar | Gás protetor (ex: mistura H₂/N₂) |

| Melhor Para | Peças sensíveis, P&D | Bobinas de aço inoxidável, produção |

| Principal Benefício | Elimina oxidação e contaminação | Ciclos rápidos, econômico para volume |

Obtenha Resultados de Recozimento Impecáveis com a KINTEK

Lutando com oxidação, descarbonetação ou resultados inconsistentes em seus processos de tratamento térmico? O forno de recozimento certo é a chave para proteger seus materiais e alcançar propriedades metalúrgicas perfeitas sempre.

Na KINTEK, somos especializados em equipamentos de laboratório de precisão, incluindo fornos de recozimento a vácuo e de atmosfera controlada de alto desempenho projetados para laboratórios e instalações de produção. Nossas soluções oferecem:

- Precisão de Temperatura de ±1°C: Garanta resultados precisos e repetíveis.

- Controle Superior de Atmosfera: Escolha entre sistemas a vácuo ou a gás para corresponder perfeitamente às suas necessidades de material.

- Ciclos Programáveis: Automatize perfis complexos de aquecimento e resfriamento para consistência.

Seja você trabalhando com metais reativos que exigem ultra-alta pureza ou precisando de recozimento brilhante eficiente para aço inoxidável, temos a experiência e o equipamento para atender ao seu desafio.

Entre em contato conosco hoje para discutir sua aplicação específica. Nossos especialistas o ajudarão a selecionar o forno ideal para aprimorar as capacidades do seu laboratório, melhorar a qualidade do produto e aumentar sua eficiência.

👉 Obtenha uma Consulta Gratuita Agora

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Hidrogênio com Atmosfera Inerte Controlada

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Fornalha Vertical de Tubo Laboratorial

- Forno com Atmosfera Controlada de 1200℃ Forno de Atmosfera Inerte de Nitrogênio

As pessoas também perguntam

- O que é o controle de temperatura do forno de resistência? Alcance o gerenciamento térmico preciso para o seu laboratório

- O que é a tecnologia de arco de plasma na eliminação de resíduos? Um Guia para a Conversão de Resíduos a Altas Temperaturas

- Como o resfriamento com argônio e nitrogênio se compara em fornos a vácuo? Um guia para um têmpera mais rápida e barata

- Qual é a função principal de um forno a vácuo vertical na purificação de magnésio? Alcançar rendimentos de metal de alta pureza

- Qual é a função de um forno de teste de alta temperatura nos testes de aço RAFM? Replicar Condições de Reator Nuclear

- O que é o processo de tratamento térmico de brasagem? Obtenha Juntas Metálicas Fortes e Limpas

- Quais são os três processos de tratamento térmico? Têmpera, Recozimento e Revenimento Explicados

- Qual é a função de um forno de fusão por arco a vácuo? Preparar Ligas de Alta Entropia Alx(CrFeNi)1-x de Alta Pureza