Em sua essência, esses três tratamentos térmicos são métodos para controlar as propriedades finais de um metal, mas eles alcançam resultados opostos. A têmpera torna um metal extremamente duro e resistente ao desgaste, mas também quebradiço. O recozimento faz o inverso, tornando um metal macio, dúctil e fácil de trabalhar. O revenimento é um processo secundário realizado após a têmpera para reduzir a fragilidade e atingir um equilíbrio desejado entre dureza e tenacidade.

A diferença fundamental é a intenção. O recozimento é um "botão de reset" que torna o metal o mais macio possível. A têmpera cria a dureza máxima ao custo de uma fragilidade extrema. O revenimento é a etapa de refino crítica que troca uma pequena quantidade dessa dureza por um grande ganho em tenacidade, tornando a peça útil.

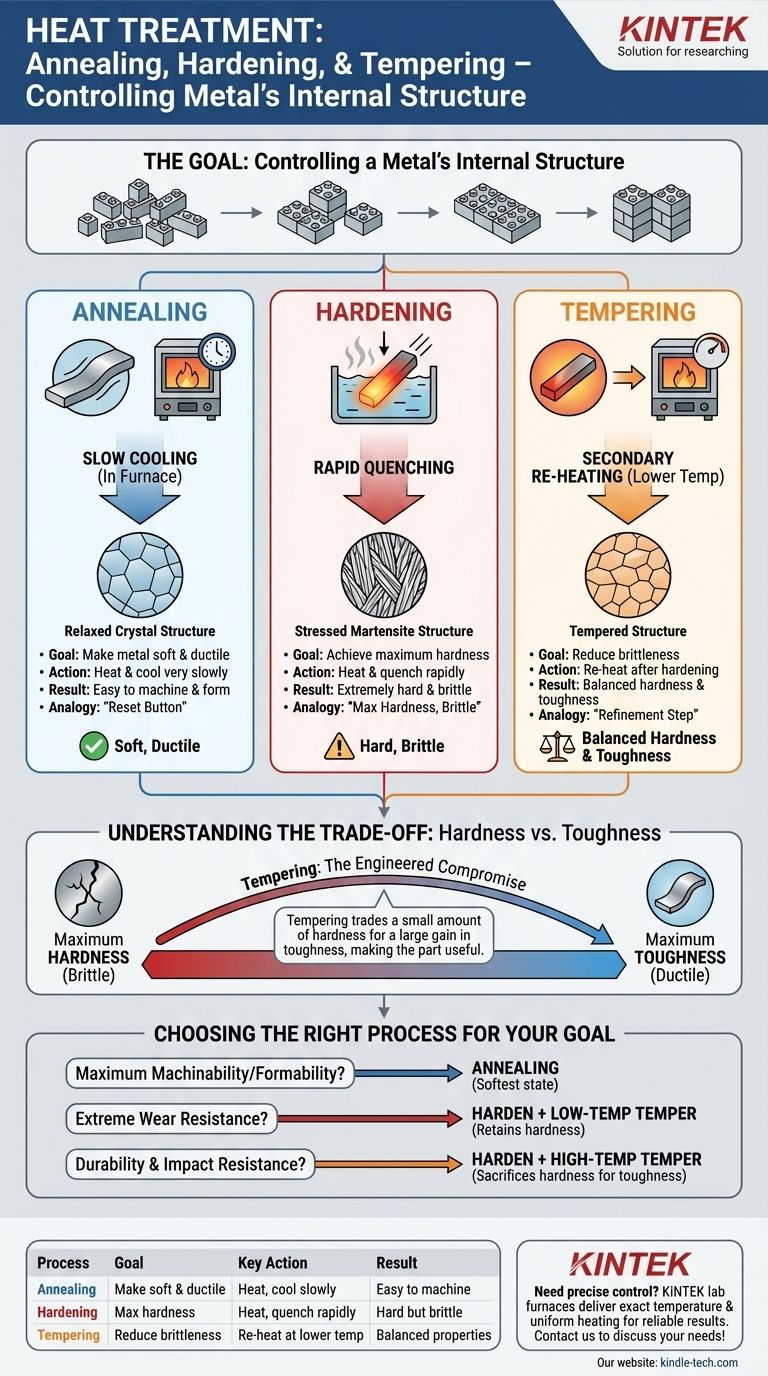

O Objetivo: Controlar a Estrutura Interna de um Metal

Pense na estrutura cristalina interna de um metal como um conjunto de peças de LEGO. O tratamento térmico lhe dá o poder de desmontar esses blocos e remontá-los em configurações diferentes, cada uma com propriedades exclusivas. A velocidade com que você resfria o metal é o fator mais crítico na determinação da estrutura final.

O que é Têmpera (Hardening)?

A têmpera envolve aquecer um metal como o aço acima de sua temperatura crítica de austenitização (por exemplo, acima de 1600°F) e, em seguida, resfriá-lo muito rapidamente. Esse resfriamento rápido, ou têmpera (quenching), é tipicamente feito em óleo ou água.

Este processo aprisiona a estrutura interna do metal em um estado muito duro, tensionado e quebradiço conhecido como martensita. O objetivo principal da têmpera é alcançar a dureza e a resistência ao desgaste máximas possíveis para um determinado material.

O que é Recozimento (Annealing)?

O recozimento também envolve aquecer um metal a uma temperatura elevada, semelhante à têmpera. No entanto, a diferença crucial é a taxa de resfriamento. Após o aquecimento, o metal é resfriado o mais lentamente possível, muitas vezes deixando-o dentro do forno isolado para esfriar durante a noite.

Esse resfriamento lento permite que os cristais internos se reformem no estado mais relaxado e livre de tensões possível. O resultado é um metal macio, dúctil e fácil de usinar ou conformar. O recozimento essencialmente apaga os efeitos de trabalho ou têmpera anteriores.

O que é Revenimento (Tempering)?

O revenimento é um processo de aquecimento secundário, a uma temperatura mais baixa, que é realizado somente após a têmpera. Uma peça recém-temperada é frequentemente muito quebradiça para qualquer aplicação prática; ela se estilhaçaria como vidro se caísse ou fosse atingida.

Para corrigir isso, a peça é reaquecida a uma temperatura precisa bem abaixo da temperatura de têmpera. Este processo alivia as tensões internas da têmpera (quenching) e permite que parte da martensita quebradiça se transforme em uma estrutura mais tenaz. Ele torna o metal utilizável ao "ajustar" a fragilidade.

Têmpera e Revenimento: Um Processo de Duas Etapas

É fundamental entender que a têmpera e o revenimento são quase sempre realizados juntos como uma sequência. Uma peça raramente é apenas "temperada" sem também ser revenida.

Etapa 1: A Têmpera (Quench)

O metal é aquecido e resfriado rapidamente para atingir sua dureza potencial máxima. Neste estágio, a peça é extremamente resistente ao desgaste, mas perigosamente quebradiça e cheia de tensões internas.

Etapa 2: O Refino do Revenimento

Imediatamente após o resfriamento rápido, a peça é limpa e submetida a um ciclo de revenimento. A temperatura de revenimento específica é escolhida para produzir o equilíbrio final desejado das propriedades. Uma temperatura de revenimento mais baixa preserva mais dureza, enquanto uma temperatura de revenimento mais alta sacrifica a dureza para um ganho significativo de tenacidade.

Compreendendo os Compromissos: Dureza vs. Tenacidade

Você não pode maximizar todas as propriedades ao mesmo tempo. O tratamento térmico é um exercício de compromissos projetados, principalmente entre dureza e tenacidade.

A Natureza Quebradiça da "Dureza"

Uma peça totalmente temperada e não revenida é excepcionalmente dura e resistirá a arranhões e abrasão. No entanto, ela tem muito baixa tenacidade, o que significa que não pode absorver energia de impacto e fraturará facilmente. Isso é ideal para uma lima, que precisa manter um fio afiado, mas desastroso para um martelo ou um eixo.

A Natureza Maleável da "Maciez"

Uma peça totalmente recozida tem máxima ductilidade e é muito tenaz. Ela pode ser dobrada, esticada e deformada sem quebrar. No entanto, sua baixa dureza significa que ela não manterá um fio, resistirá ao desgaste ou suportará altas cargas.

Revenimento: O Compromisso Projetado

O revenimento é a ponte essencial entre esses dois extremos. Ele permite que um engenheiro comece com uma peça totalmente temperada e, em seguida, troque estrategicamente uma pequena quantidade de dureza para obter a tenacidade crítica necessária para um componente sobreviver em sua aplicação pretendida.

Escolhendo o Processo Certo para o Seu Objetivo

Sua escolha depende inteiramente do desempenho final que você exige do componente.

- Se o seu foco principal for máxima usinabilidade ou conformabilidade: O recozimento é o seu processo. Ele cria o estado mais macio e livre de tensões, tornando o metal fácil de cortar ou moldar.

- Se o seu foco principal for resistência extrema ao desgaste e retenção de fio: Tempere a peça e siga com um revenimento de baixa temperatura. Isso retém a maior parte da dureza, removendo apenas o suficiente da fragilidade para evitar falhas catastróficas.

- Se o seu foco principal for durabilidade e resistência ao impacto: Tempere a peça e siga com um revenimento de alta temperatura. Isso sacrifica uma dureza significativa para criar um componente final muito mais tenaz e resiliente.

Ao entender o propósito distinto de cada processo, você ganha controle preciso sobre o desempenho final de um material.

Tabela Resumo:

| Processo | Objetivo | Ação Principal | Resultado |

|---|---|---|---|

| Recozimento (Annealing) | Tornar o metal macio e dúctil | Aquecer e resfriar muito lentamente | Fácil de usinar ou conformar |

| Têmpera (Hardening) | Atingir a dureza máxima | Aquecer e resfriar rapidamente (quench) | Duro, mas quebradiço |

| Revenimento (Tempering) | Reduzir a fragilidade após a têmpera | Reaquecer a uma temperatura mais baixa | Dureza e tenacidade balanceadas |

Precisa de controle preciso sobre as propriedades do material para sua pesquisa ou produção? O forno de laboratório certo é fundamental para processos de tratamento térmico bem-sucedidos, como recozimento, têmpera e revenimento. Na KINTEK, somos especializados em fornos de laboratório de alta qualidade que fornecem o controle exato de temperatura e o aquecimento uniforme que seu trabalho exige. Deixe nossos especialistas ajudá-lo a selecionar o equipamento perfeito para obter resultados consistentes e confiáveis. Entre em contato com a KINTEK hoje mesmo para discutir as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- O que é um forno de tratamento térmico a vácuo? O Guia Definitivo para Processamento em Atmosfera Controlada

- Quais são as partes de um forno a vácuo? Um guia para os 5 sistemas principais

- Por que você realiza tratamento térmico a vácuo? Alcance Acabamento de Superfície e Integridade do Material Perfeitos

- Como funciona o processo de tratamento térmico? Adapte as propriedades do material para sua aplicação

- Qual é o processo de têmpera a vácuo? Alcance Dureza Superior com um Acabamento de Superfície Impecável