Em sua essência, um forno de tratamento térmico a vácuo é um equipamento especializado que aquece e resfria materiais dentro de um ambiente controlado e de baixa pressão. Em vez de realizar esses processos em ar aberto, ele primeiro remove quase toda a atmosfera de sua câmara. Essa diferença fundamental evita reações químicas indesejadas, como a oxidação, garantindo que a superfície e a estrutura interna do material sejam tratadas com precisão excepcional.

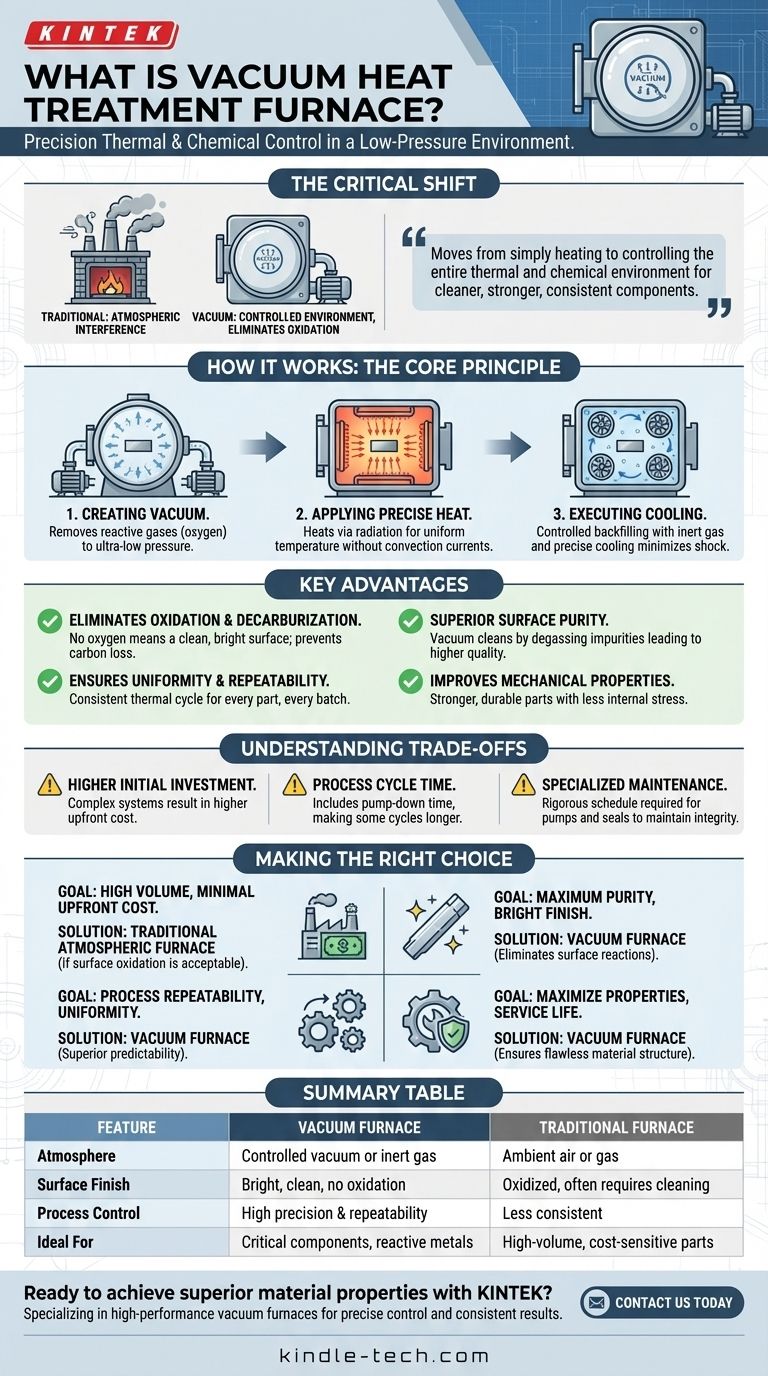

A mudança crítica do tratamento térmico tradicional para o a vácuo é a transição de simplesmente aquecer um material para controlar precisamente todo o seu ambiente térmico e químico. Isso elimina a interferência atmosférica, resultando em componentes mais limpos, mais fortes e mais consistentes.

Como Funciona um Forno a Vácuo: O Princípio Central

Um forno a vácuo opera alterando fundamentalmente o ambiente ao redor da peça de trabalho. Este é um processo deliberado e de várias etapas, projetado para controle máximo.

Criando o Ambiente Controlado

Primeiro, a peça de trabalho montada é colocada e selada dentro da câmara do forno. Um poderoso sistema de vácuo, frequentemente envolvendo múltiplos tipos de bombas, é então usado para evacuar o ar. O objetivo é remover gases reativos, principalmente oxigênio, para uma pressão muito abaixo da pressão atmosférica normal.

Aplicando Calor Preciso

Uma vez atingido o nível de vácuo desejado, o calor é aplicado. Diferente dos fornos convencionais que dependem da convecção (o movimento do ar quente), um forno a vácuo aquece o material principalmente através da radiação de elementos de aquecimento de grafite ou cerâmica. Este método garante uma distribuição de temperatura altamente uniforme e previsível em toda a peça, sem correntes de ar disruptivas.

Executando o Processo de Resfriamento

O resfriamento, ou têmpera, também é meticulosamente controlado. Em vez de imergir a peça em um banho de óleo ou água, o forno é tipicamente preenchido com um gás inerte de alta pureza, como nitrogênio ou argônio. Ventiladores então circulam esse gás para resfriar a peça a uma taxa precisa e programável, minimizando o choque térmico e a distorção.

As Principais Vantagens de um Ambiente a Vácuo

Operar sem atmosfera não é apenas um pequeno ajuste; oferece uma gama de benefícios impossíveis de alcançar com métodos convencionais.

Eliminando Oxidação e Descarbonetação

Esta é a principal vantagem. Com praticamente nenhum oxigênio presente, a superfície do metal não pode oxidar, resultando em um acabamento limpo e brilhante que não requer limpeza subsequente. Para aços de alto carbono, também previne a descarbonetação — a perda de carbono da superfície, o que de outra forma amoleceria o material.

Alcançando Pureza Superficial Superior

O ambiente a vácuo limpa ativamente a peça de trabalho. Processos como desgaseificação e desengraxe ocorrem naturalmente à medida que as impurezas na superfície do material vaporizam no ambiente de baixa pressão e são removidas pelo sistema de vácuo. Isso leva a um produto final mais puro e de maior qualidade.

Garantindo Uniformidade e Repetibilidade

A ausência de correntes de convecção e a precisão do aquecimento radiante e do resfriamento a gás controlado levam a resultados extremamente uniformes. Cada peça em um lote, e cada lote subsequente, experimenta o mesmo ciclo térmico exato, garantindo uma repetibilidade de processo inigualável.

Melhorando as Propriedades Mecânicas

Ao prevenir a contaminação da superfície e garantir uma estrutura interna uniforme, o tratamento térmico a vácuo melhora diretamente as propriedades mecânicas e a vida útil do componente final. As peças são mais fortes, mais duráveis e apresentam menos estresse interno e deformação.

Compreendendo as Desvantagens

Embora poderoso, o tratamento térmico a vácuo não é uma solução universal. Uma avaliação objetiva requer a compreensão de suas limitações.

Maior Investimento Inicial

Forno a vácuo são sistemas complexos que envolvem instrumentação sofisticada de aquecimento, bombeamento e controle. Isso resulta em um custo de capital inicial significativamente maior em comparação com os fornos atmosféricos tradicionais.

Tempo de Ciclo do Processo

Embora as taxas de aquecimento e resfriamento possam ser muito rápidas, o tempo total do ciclo deve incluir a fase de "bombeamento" necessária para atingir o nível de vácuo desejado. Para algumas aplicações, isso pode tornar o tempo total do processo mais longo do que os métodos convencionais.

Manutenção Especializada

A integridade do vácuo é primordial. Isso requer um cronograma de manutenção rigoroso e especializado para as bombas de vácuo, vedações da câmara e sensores de controle para evitar vazamentos e garantir um desempenho consistente.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método de tratamento térmico apropriado depende inteiramente do resultado exigido para o seu componente.

- Se o seu foco principal é a produção em alto volume com custo inicial mínimo: Fornos atmosféricos tradicionais podem ser mais adequados, desde que a oxidação da superfície seja aceitável ou possa ser gerenciada com pós-processamento.

- Se o seu foco principal é alcançar a pureza máxima do componente e um acabamento brilhante: Um forno a vácuo é a escolha definitiva, pois elimina completamente reações superficiais como oxidação e descarbonetação.

- Se o seu foco principal é a repetibilidade do processo e o tratamento uniforme de geometrias complexas: O ambiente controlado de um forno a vácuo oferece previsibilidade superior e evita as inconsistências do aquecimento por convecção.

- Se o seu foco principal é maximizar as propriedades mecânicas e a vida útil de componentes críticos: O tratamento a vácuo é essencial para remover impurezas, prevenir contaminação e garantir uma microestrutura de material impecável.

Em última análise, a adoção do tratamento térmico a vácuo é uma decisão estratégica para priorizar o controle absoluto e a integridade do material acima de tudo.

Tabela Resumo:

| Característica | Forno a Vácuo | Forno Tradicional |

|---|---|---|

| Atmosfera | Vácuo controlado ou gás inerte | Ar ambiente ou gás |

| Acabamento Superficial | Brilhante, limpo, sem oxidação | Oxidado, frequentemente requer limpeza |

| Controle do Processo | Alta precisão e repetibilidade | Menos consistente |

| Ideal Para | Componentes críticos, metais reativos | Peças de alto volume e sensíveis ao custo |

Pronto para alcançar propriedades de material superiores com um forno de tratamento térmico a vácuo?

Na KINTEK, somos especializados em fornecer equipamentos de laboratório de alto desempenho, incluindo fornos a vácuo, para atender às exigentes necessidades de laboratórios e instalações de pesquisa. Nossas soluções garantem controle preciso de temperatura, eliminam a contaminação da superfície e entregam resultados consistentes e repetíveis para seus componentes mais críticos.

Entre em contato conosco hoje para discutir como nossa tecnologia de tratamento térmico a vácuo pode aprimorar as capacidades do seu laboratório e impulsionar sua pesquisa. Fale com nossos especialistas agora!

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Tratamento Térmico a Vácuo de Grafite de 2200 ℃

- Forno de Tratamento Térmico a Vácuo de Molibdênio

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Qual é a faixa de temperatura típica para a nitretação por plasma? Otimize para Velocidade, Profundidade ou Precisão

- Qual é a temperatura de um forno de calcinação? Controle Preciso de 800°C a 1300°C

- Qual a diferença entre brasagem e soldobrasagem? Dominando a Resistência e Aplicação da Junta

- Quais são as precauções de segurança para o processo de tratamento térmico? Um Guia para Gerenciar Riscos Térmicos, Atmosféricos e de Equipamentos

- Como um forno de alta temperatura com controle de fluxo de oxigênio garante a qualidade das camadas de SiO2? Alcance o Crescimento de Precisão

- Qual é o propósito de usar um sistema de bomba de vácuo para a redução térmica de magnésio? Garanta a Produção de Titânio de Alta Pureza

- Quais indústrias utilizam o recozimento? Um Guia para o Seu Papel Crítico na Fabricação

- Qual material também é usado como material de resistência a altas temperaturas? Explore Cerâmicas Avançadas e Ligas Metálicas