Os dois métodos primários para revestir ferramentas de corte de metal são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD). Esses processos aplicam uma camada microfina de material extremamente duro na superfície de uma ferramenta, aumentando significativamente sua durabilidade e resistência ao desgaste. Essa melhoria resulta em maior vida útil da ferramenta, melhor desempenho e uma redução notável nos custos gerais de produção.

A escolha entre PVD e CVD não é sobre qual é "melhor", mas sim qual é a ferramenta certa para um trabalho específico. O PVD é definido pelo seu processo de baixa temperatura, ideal para manter arestas afiadas, enquanto o CVD usa alta temperatura para criar revestimentos excepcionalmente duráveis para aplicações de alto desgaste.

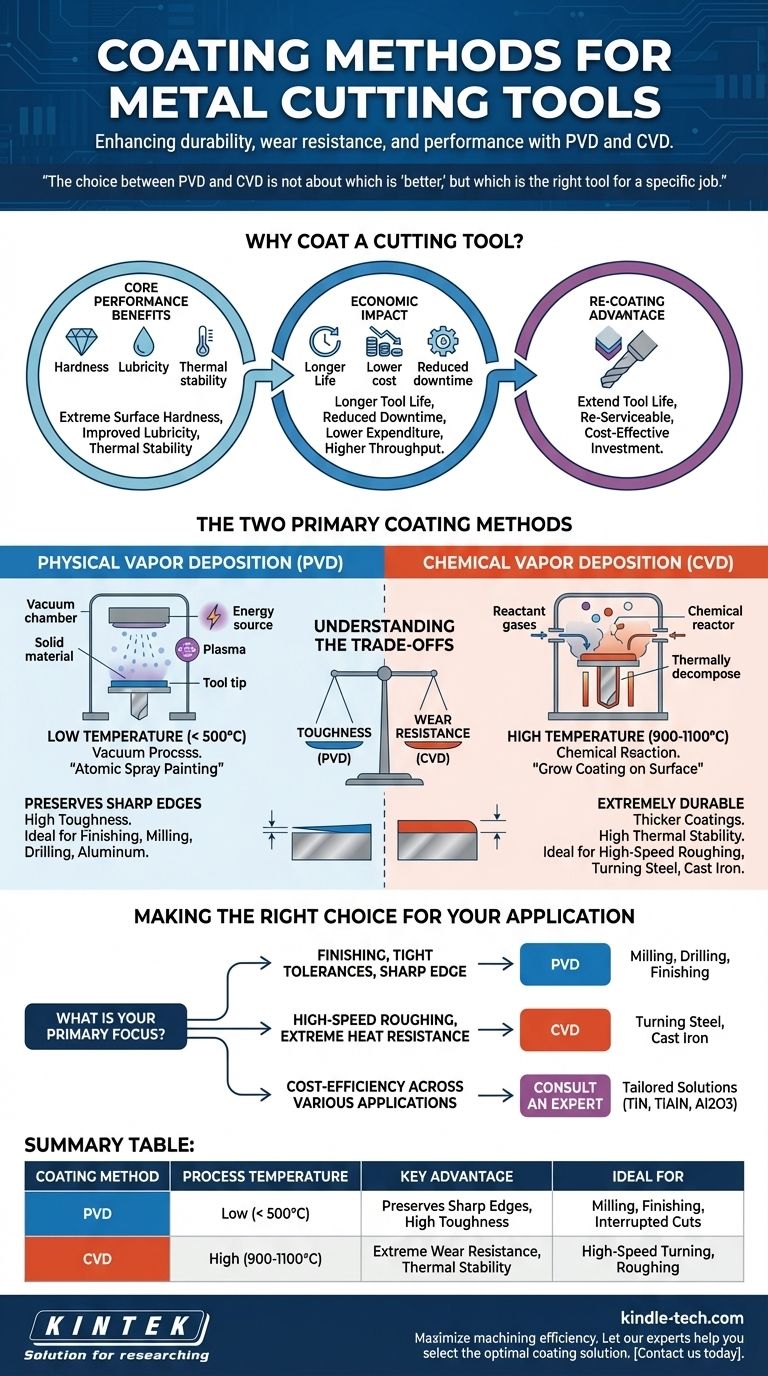

Por que Revestir uma Ferramenta de Corte em Primeiro Lugar?

A aplicação de um revestimento é uma etapa padrão e de alto valor na fabricação moderna de ferramentas. Uma camada, muitas vezes com apenas alguns mícrons de espessura, pode mudar fundamentalmente as características de desempenho e a viabilidade econômica de uma ferramenta.

Os Principais Benefícios de Desempenho

O objetivo principal de um revestimento é introduzir propriedades que o material base da ferramenta (como metal duro ou aço rápido) não possui. Isso inclui dureza superficial extrema para resistência ao desgaste, lubricidade aprimorada para reduzir o atrito e o calor, e estabilidade térmica para evitar a quebra em altas velocidades de corte.

O Impacto Econômico

Uma ferramenta mais durável dura mais, o que se traduz diretamente em economia de custos. Uma vida útil mais longa da ferramenta significa menos trocas de ferramentas, redução do tempo de inatividade da máquina e menores despesas gerais com ferramentas. Isso permite maiores velocidades e avanços de corte, aumentando a produtividade.

A Vantagem do Re-revestimento

Ferramentas de alto desempenho são um investimento. Muitas ferramentas revestidas podem ser recondicionadas através de uma cuidadosa reafiação da aresta de corte e, em seguida, reaplicando um novo revestimento. Este ciclo pode ser repetido várias vezes, estendendo dramaticamente a vida útil do corpo da ferramenta.

Os Dois Métodos Primários de Revestimento Explicados

Embora PVD e CVD criem uma camada protetora, a forma como o fazem cria vantagens e desvantagens distintas para diferentes cenários de corte.

Deposição Física de Vapor (PVD)

O PVD é um processo de baixa temperatura (tipicamente abaixo de 500°C) realizado a vácuo. Pense nisso como uma "pintura por pulverização atômica" altamente controlada, onde um material de revestimento sólido é vaporizado e depois depositado na ferramenta.

Como opera em temperaturas mais baixas, o PVD não altera as propriedades centrais do material do substrato da ferramenta. Isso preserva a tenacidade e a resistência à fadiga do metal duro, tornando-o ideal para aplicações que envolvem cortes interrompidos, como fresamento.

Deposição Química de Vapor (CVD)

O CVD é um processo de alta temperatura (muitas vezes 900-1100°C) onde gases químicos reagem em uma câmara para "crescer" um revestimento diretamente na superfície da ferramenta. Este processo resulta em uma ligação molecular excepcionalmente forte entre o revestimento e a ferramenta.

O principal benefício do CVD é sua capacidade de criar revestimentos mais espessos e incrivelmente resistentes ao desgaste, com excelente estabilidade térmica. Isso o torna a escolha ideal para operações de corte contínuo e de alta temperatura, como torneamento de aço ou ferro fundido em altas velocidades.

Compreendendo as Trocas

A escolha entre esses métodos se resume a equilibrar as demandas do material a ser cortado e o tipo de operação de usinagem.

Impacto da Temperatura do Processo

O alto calor do processo CVD é sua maior força e sua maior limitação. Embora crie um revestimento muito durável, pode reduzir a tenacidade do substrato de metal duro subjacente. A aplicação em baixa temperatura do PVD evita isso, tornando as ferramentas revestidas com PVD inerentemente mais tenazes.

Espessura do Revestimento e Nitidez da Aresta

Os revestimentos PVD são mais finos e lisos, o que permite a preservação de uma aresta de corte muito afiada e precisa. Isso é crítico para operações de acabamento, furação e fresamento de alumínio.

Os revestimentos CVD são geralmente mais espessos, o que pode arredondar ligeiramente a aresta de corte. Embora isso seja uma desvantagem para trabalhos de precisão, adiciona força à aresta, tornando-o perfeito para operações de desbaste pesado onde a resistência ao desgaste por força bruta é primordial.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do revestimento correto é essencial para otimizar um processo de usinagem. Baseie sua decisão na demanda principal de sua aplicação específica.

- Se seu foco principal é acabamento, tolerâncias apertadas ou manutenção de uma aresta afiada (por exemplo, fresamento, furação): O PVD é tipicamente a escolha superior devido à sua menor temperatura de processo e capacidade de criar um revestimento fino e liso.

- Se seu foco principal é desbaste em alta velocidade, resistência extrema ao calor e máxima vida útil (por exemplo, torneamento de aço): O CVD é o padrão devido às suas camadas espessas e termicamente estáveis que se destacam em ambientes abrasivos e de alta temperatura.

- Se seu foco principal é a eficiência de custos em várias aplicações: Considere um fornecedor de ferramentas que ofereça ambas as opções e possa aconselhar sobre revestimentos específicos (como TiN, TiAlN ou Al2O3) adaptados ao material que você está cortando.

Compreender as diferenças fundamentais entre essas tecnologias permite que você selecione a ferramenta certa para o trabalho, maximizando tanto o desempenho quanto a lucratividade.

Tabela Resumo:

| Método de Revestimento | Temperatura do Processo | Vantagem Chave | Ideal Para |

|---|---|---|---|

| PVD | Baixa (< 500°C) | Preserva arestas afiadas, alta tenacidade | Fresamento, acabamento, cortes interrompidos |

| CVD | Alta (900-1100°C) | Resistência extrema ao desgaste, estabilidade térmica | Torneamento de alta velocidade, desbaste |

Maximize sua eficiência de usinagem com o revestimento de ferramenta certo. A escolha entre revestimentos PVD e CVD é crítica para a vida útil da ferramenta, desempenho e economia de custos. A KINTEK é especializada em equipamentos de laboratório e consumíveis para análise e desenvolvimento de revestimentos, atendendo às necessidades precisas de laboratórios e fabricantes. Deixe nossos especialistas ajudá-lo a selecionar a solução de revestimento ideal para sua aplicação específica. Entre em contato conosco hoje para discutir suas necessidades e aprimorar o desempenho de suas ferramentas.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos