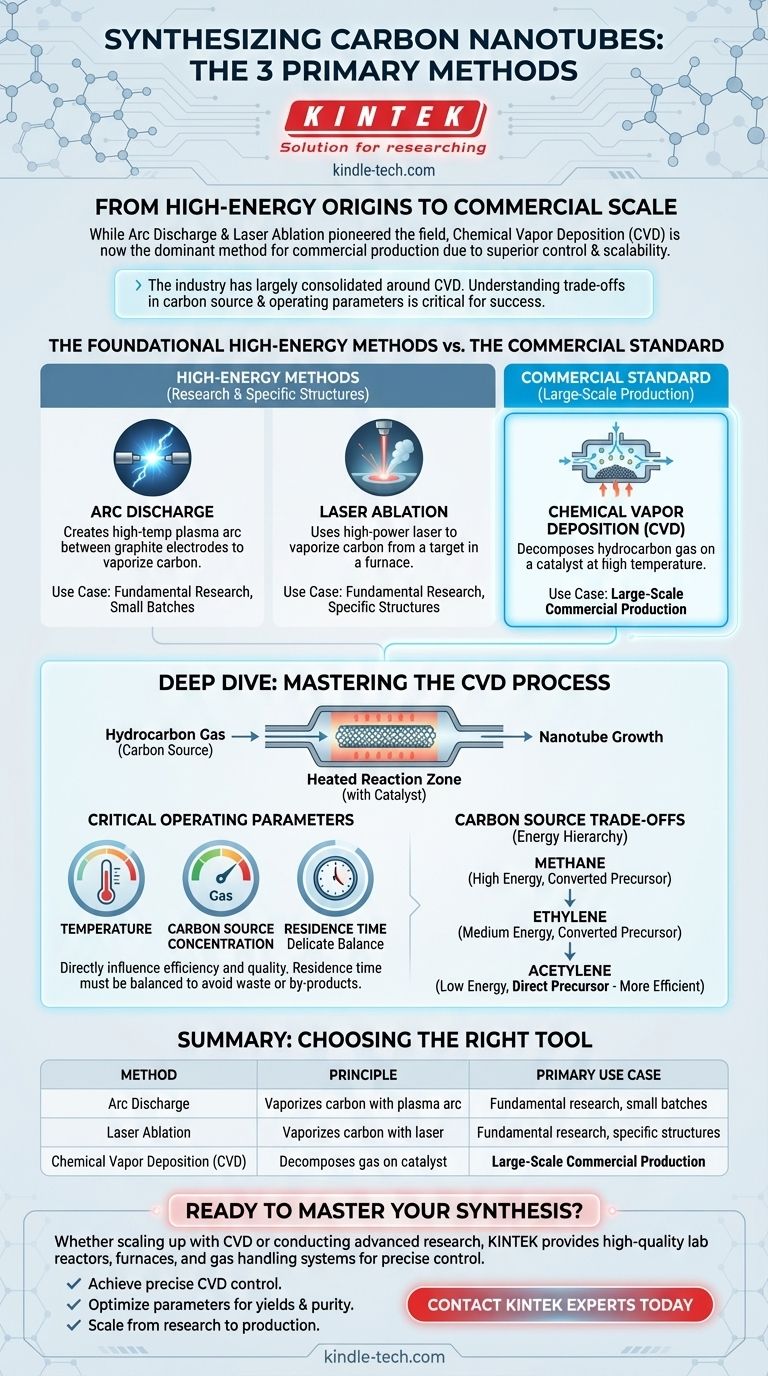

Os três métodos principais para a síntese de nanotubos de carbono são a descarga de arco, a ablação a laser e a Deposição Química de Vapor (CVD). Embora a descarga de arco e a ablação a laser tenham sido as técnicas originais usadas para produzi-los, a CVD tornou-se desde então o processo dominante para produção em escala comercial devido ao seu controle superior e escalabilidade.

Embora existam vários métodos, a indústria consolidou-se em grande parte em torno da Deposição Química de Vapor (CVD). Compreender as concessões no processo de CVD — especificamente a escolha da fonte de carbono e os parâmetros operacionais — é agora o fator crítico para uma síntese bem-sucedida.

Os Métodos Fundamentais de Alta Energia

Os primeiros nanotubos de carbono foram criados usando técnicas que dependem da vaporização de uma fonte de carbono sólida em temperaturas extremamente altas. Esses métodos são eficazes para pesquisa em pequena escala, mas são menos comuns para produção industrial.

Descarga de Arco

O método de descarga de arco envolve a criação de um arco de plasma de alta temperatura entre dois eletrodos de grafite. Esse calor intenso vaporiza o carbono de um dos eletrodos, que então se condensa para formar nanotubos.

Ablação a Laser

Na ablação a laser, um laser de alta potência é direcionado a um alvo de grafite em um forno de alta temperatura. O laser vaporiza o carbono, que é então varrido por um gás inerte, permitindo que ele esfrie e se auto-organize em nanotubos.

O Padrão Comercial: Deposição Química de Vapor (CVD)

A CVD tornou-se o método preferido para produzir nanotubos de carbono em grandes quantidades. Ela oferece um maior grau de controle sobre a estrutura do produto final em comparação com os métodos de alta energia.

Como Funciona a CVD

O processo de CVD envolve a introdução de um gás hidrocarboneto (uma fonte de carbono) em uma câmara de alta temperatura. Quando o gás entra em contato com um catalisador, os átomos de carbono se separam e se organizam na estrutura do nanotubo.

Os Parâmetros Operacionais Críticos

O sucesso do processo de CVD depende de três variáveis chave. Esses parâmetros influenciam diretamente a eficiência da síntese e a qualidade dos nanotubos produzidos.

Os três parâmetros são temperatura, concentração da fonte de carbono e tempo de residência.

A Importância do Tempo de Residência

O tempo de residência — por quanto tempo a fonte de carbono permanece na zona de reação — é um equilíbrio delicado. Se o tempo for muito curto, a fonte de carbono é desperdiçada. Se for muito longo, subprodutos indesejados podem se acumular e prejudicar o crescimento.

Compreendendo as Concessões nas Fontes de Carbono

Nem todas as fontes de carbono são iguais. A escolha do gás hidrocarboneto para o processo de CVD tem implicações significativas para a energia necessária e a eficiência da reação.

A Hierarquia de Energia

Diferentes gases requerem diferentes quantidades de energia para se decompor e liberar seu carbono. A energia necessária para uma síntese bem-sucedida segue uma hierarquia clara.

O metano requer a maior quantidade de energia, seguido pelo etileno e, finalmente, o acetileno, que requer a menor.

Precursores Diretos vs. Convertidos

Essa diferença de energia deve-se à forma como as moléculas atuam como precursores. O metano e o etileno precisam de um processo de conversão térmica para formar os blocos de construção de carbono para os nanotubos.

Em contraste, o acetileno pode servir como um precursor de carbono direto sem a necessidade de uma etapa de conversão adicional e intensiva em energia, tornando-o um material de partida mais eficiente.

Como Aplicar Isso ao Seu Objetivo

O melhor método de síntese depende inteiramente da aplicação pretendida, equilibrando fatores como escala, pureza e custo.

- Se o seu foco principal for a produção comercial em larga escala: A Deposição Química de Vapor (CVD) é a única escolha viável devido à sua escalabilidade e controle de processo.

- Se o seu foco principal for pesquisa fundamental ou criação de estruturas altamente específicas: A descarga de arco ou a ablação a laser ainda podem ser adequadas para produzir pequenos lotes de material de alta pureza.

- Se o seu foco principal for sustentabilidade e inovação: A investigação de fontes alternativas, como dióxido de carbono capturado ou pirólise de metano, representa o futuro da síntese de nanotubos.

Em última análise, dominar o processo de síntese é sobre escolher a ferramenta certa e ajustar precisamente os parâmetros para atingir seu objetivo específico.

Tabela de Resumo:

| Método | Princípio | Caso de Uso Principal |

|---|---|---|

| Descarga de Arco | Vaporiza carbono com um arco de plasma entre eletrodos de grafite. | Pesquisa fundamental, pequenos lotes. |

| Ablação a Laser | Vaporiza carbono de um alvo usando um laser de alta potência. | Pesquisa fundamental, estruturas específicas. |

| Deposição Química de Vapor (CVD) | Decompõe gás hidrocarboneto em um catalisador em alta temperatura. | Produção comercial em larga escala. |

Pronto para Dominar Sua Síntese de Nanotubos de Carbono?

Se você está escalando a produção com um sistema CVD ou conduzindo pesquisas avançadas, o equipamento de laboratório correto é fundamental para controlar parâmetros como temperatura e fluxo de gás. A KINTEK é especializada em reatores de laboratório, fornos e sistemas de manuseio de gás de alta qualidade adaptados para a síntese de materiais avançados.

Nós fornecemos as ferramentas confiáveis que você precisa para:

- Alcançar controle preciso sobre os processos de CVD.

- Otimizar parâmetros críticos para maior rendimento e pureza.

- Escalar sua síntese de pesquisa para produção.

Vamos discutir como nosso equipamento pode ajudá-lo a atingir seus objetivos específicos. Entre em contato com nossos especialistas hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs