Os principais métodos para sintetizar nanotubos de carbono (NTCs) são a descarga de arco, a ablação a laser e a Deposição Química de Vapor (CVD). Embora os dois primeiros tenham sido fundamentais, a CVD é agora o processo comercial dominante devido à sua escalabilidade e controle. Independentemente do método de síntese, uma etapa subsequente de purificação é essencial para remover subprodutos e catalisadores.

O desafio na produção de nanotubos de carbono não é meramente a sua criação, mas um equilíbrio cuidadoso entre o método de síntese e a purificação necessária. Sua escolha de processo dita diretamente as compensações entre escala de produção, qualidade do material e custo final.

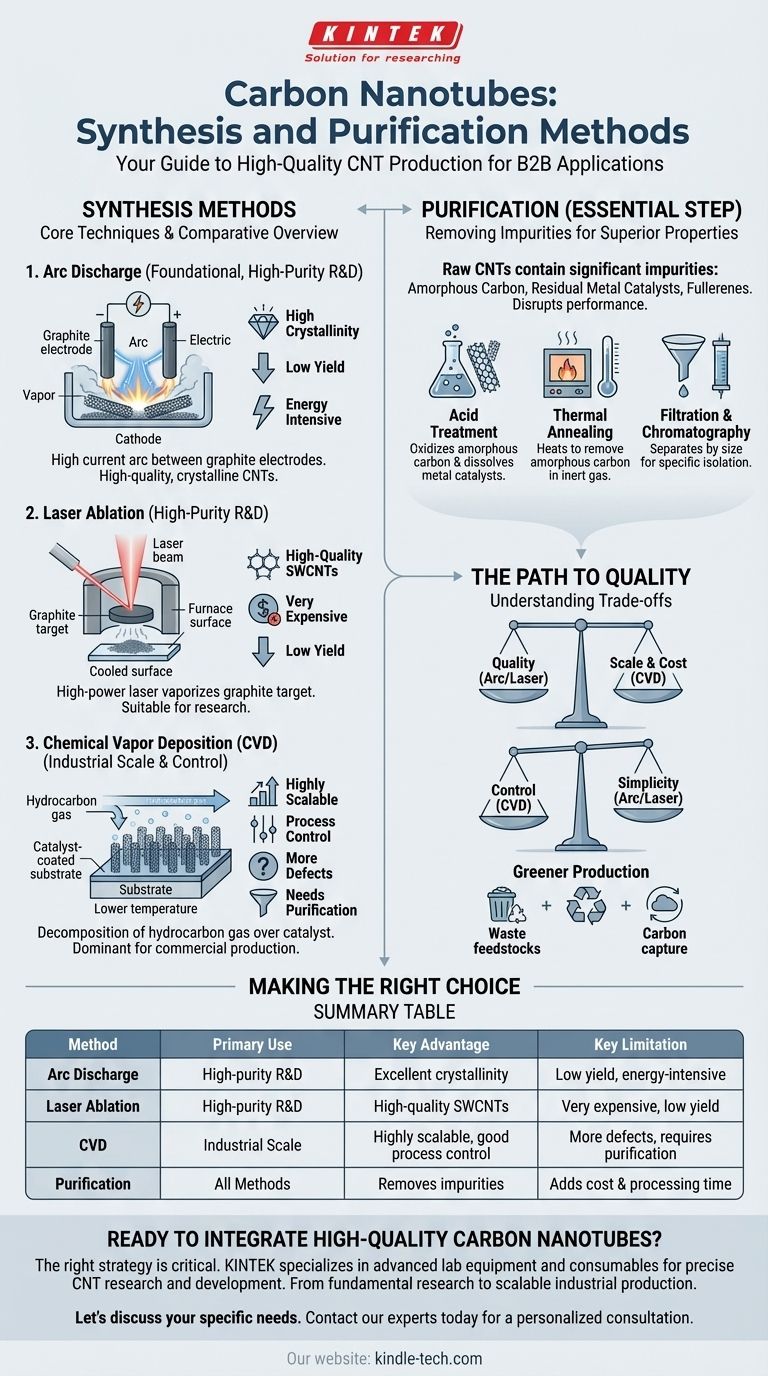

Métodos de Síntese Principais: Uma Visão Geral Comparativa

Três técnicas formam a base da produção de NTCs. Embora todas produzam nanotubos, elas operam com base em princípios diferentes e são adequadas para objetivos distintos.

Descarga de Arco

Este método envolve a criação de um arco elétrico de alta corrente entre dois eletrodos de grafite em uma atmosfera de gás inerte.

O calor intenso do arco vaporiza o carbono do eletrodo positivo (ânodo), que então se condensa no eletrodo negativo (cátodo) mais frio, formando nanotubos. Foi uma das primeiras técnicas utilizadas e produz NTCs de alta qualidade e altamente cristalinos.

Ablação a Laser

Neste processo, um laser de alta potência é direcionado a um alvo de grafite, frequentemente misturado com um catalisador metálico, dentro de um forno de alta temperatura.

O laser vaporiza o alvo de carbono, criando uma pluma de átomos de carbono que é arrastada por um gás inerte para um coletor mais frio. Assim como a descarga de arco, este método produz NTCs de alta qualidade, mas é geralmente caro e tem uma baixa taxa de produção, tornando-o adequado para pesquisa.

Deposição Química de Vapor (CVD)

A CVD é o método mais comum para produção em escala comercial. Envolve a decomposição de um gás hidrocarboneto (como metano ou acetileno) sobre um substrato preparado com nanopartículas de catalisador metálico.

O processo opera em temperaturas muito mais baixas do que a descarga de arco ou a ablação a laser. Os catalisadores decompõem as moléculas de hidrocarbonetos, e os átomos de carbono se reagrupam em estruturas de nanotubos. A CVD oferece controle superior sobre o comprimento, diâmetro e alinhamento dos NTCs, tornando-a altamente versátil.

A Etapa Crítica: Purificação

O material bruto de NTC produzido por qualquer método nunca é puro. Ele contém impurezas significativas que degradam suas excepcionais propriedades mecânicas e elétricas, tornando a purificação uma etapa inegociável.

Por Que a Purificação é Essencial

As principais impurezas incluem carbono amorfo, catalisadores metálicos residuais (especialmente da CVD) e outras nanopartículas de carbono indesejadas, como fulerenos.

Esses contaminantes podem interromper a condutividade elétrica, enfraquecer materiais compósitos e causar comportamento imprevisível em aplicações sensíveis, como eletrônicos ou dispositivos biomédicos.

Técnicas Comuns de Purificação

Vários métodos são usados para remover essas impurezas, muitas vezes em combinação.

- Tratamento Ácido: O uso de ácidos fortes, como ácido nítrico ou sulfúrico, oxida e remove o carbono amorfo enquanto dissolve as partículas de catalisador metálico.

- Recozimento Térmico: Aquecer os NTCs brutos a altas temperaturas em um gás inerte ou vácuo ajuda a grafitar e remover o carbono amorfo.

- Filtração e Cromatografia: Estes métodos físicos separam os NTCs das impurezas com base em diferenças de tamanho, permitindo o isolamento de nanotubos de um comprimento ou diâmetro específico.

Compreendendo as Compensações

A escolha de uma estratégia de produção requer a compreensão dos compromissos inerentes entre qualidade, quantidade e custo.

Qualidade vs. Escala

A descarga de arco e a ablação a laser geralmente produzem NTCs com menos defeitos estruturais e maior cristalinidade. No entanto, seu rendimento é baixo e o processo consome muita energia.

A CVD se destaca na produção em larga escala e é muito mais econômica. A compensação é que os NTCs cultivados por CVD frequentemente têm mais defeitos e requerem uma purificação mais agressiva para remover os resíduos do catalisador.

Controle vs. Simplicidade

A principal vantagem da CVD é o seu controle de processo. Ao ajustar o catalisador, a temperatura, o fluxo de gás e a pressão, os fabricantes podem influenciar o diâmetro, o comprimento e até mesmo o alinhamento vertical do nanotubo resultante.

A descarga de arco e a ablação a laser oferecem muito menos controle sobre o produto final, tipicamente produzindo uma mistura emaranhada de nanotubos de parede única e de parede múltipla de vários tamanhos.

O Futuro: Produção Mais Ecológica

Pesquisas emergentes se concentram em tornar a síntese de NTCs mais sustentável. Isso inclui o desenvolvimento de métodos "verdes" que usam matérias-primas residuais, como a pirólise de metano ou o uso de dióxido de carbono capturado via eletrólise em sais fundidos, para reduzir tanto o custo quanto o impacto ambiental.

Fazendo a Escolha Certa para Sua Aplicação

Sua aplicação final dita a estratégia ideal de síntese e purificação.

- Se seu foco principal são amostras de alta pureza para pesquisa: A ablação a laser ou a descarga de arco são ideais para criar material altamente cristalino onde o custo de produção não é o principal limitador.

- Se seu foco principal é a produção industrial em larga escala: A Deposição Química de Vapor (CVD) é o único método comercialmente viável devido à sua escalabilidade inigualável e menor custo operacional.

- Se seu foco principal são estruturas de NTC controladas para eletrônicos: A CVD fornece o controle necessário sobre alinhamento, diâmetro e densidade exigido para a fabricação de dispositivos avançados.

Em última análise, dominar os nanotubos de carbono exige ver a síntese e a purificação como duas metades de um único processo integrado.

Tabela Resumo:

| Método | Uso Principal | Vantagem Principal | Limitação Principal |

|---|---|---|---|

| Descarga de Arco | P&D de Alta Pureza | Excelente cristalinidade | Baixo rendimento, consome muita energia |

| Ablação a Laser | P&D de Alta Pureza | NTCs de parede única de alta qualidade | Muito caro, baixo rendimento |

| Deposição Química de Vapor (CVD) | Escala Industrial | Altamente escalável, bom controle de processo | Mais defeitos, requer purificação |

| Purificação | Todos os Métodos | Remove catalisadores e carbono amorfo | Adiciona custo e tempo de processamento |

Pronto para integrar nanotubos de carbono de alta qualidade em sua pesquisa ou desenvolvimento de produtos?

A estratégia correta de síntese e purificação é fundamental para o seu sucesso. A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para pesquisa e desenvolvimento precisos de NTCs. Nossa experiência apoia aplicações desde a pesquisa fundamental até a produção industrial escalável.

Vamos discutir suas necessidades específicas e como nossas soluções podem ajudá-lo a alcançar resultados superiores.

Contate nossos especialistas hoje para uma consulta personalizada.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor