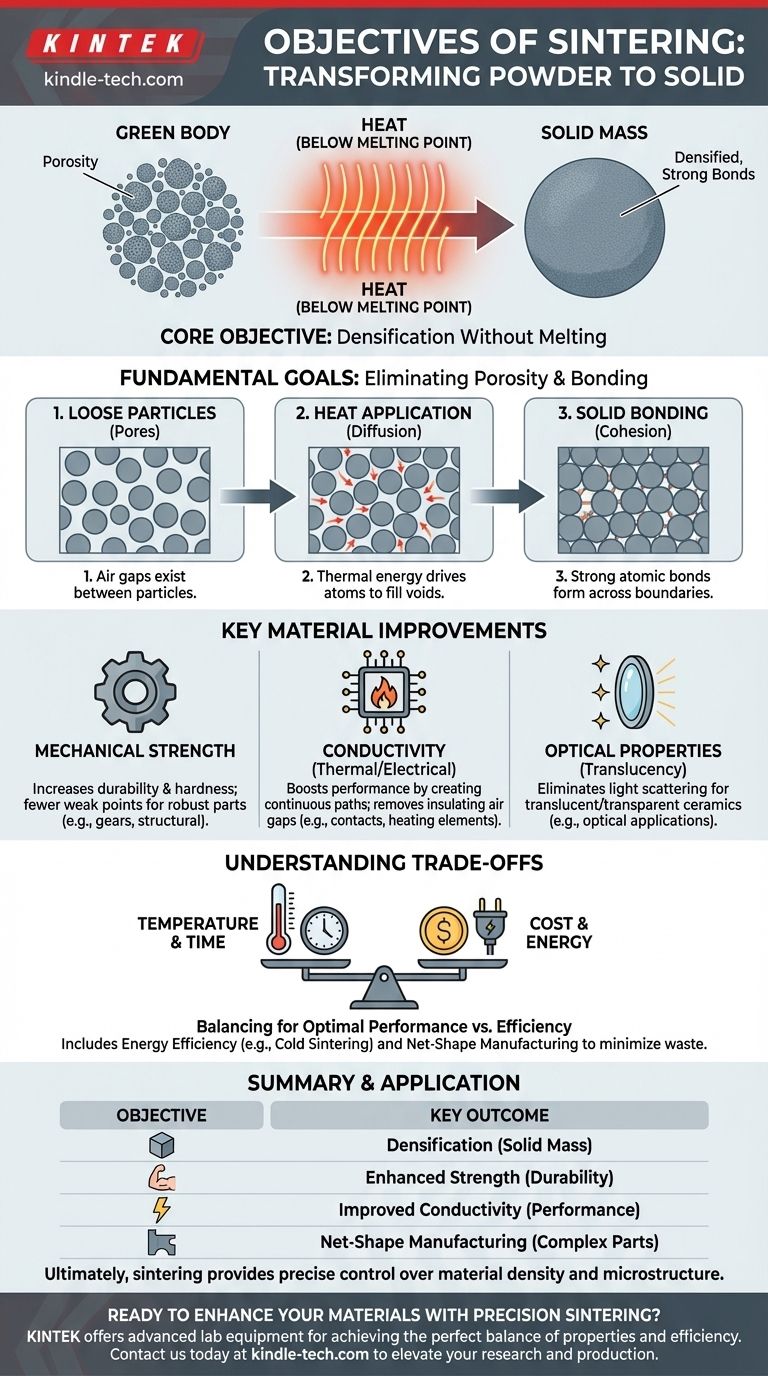

Em sua essência, o principal objetivo da sinterização é transformar uma coleção de partículas soltas ou um compacto de pó — conhecido como 'corpo verde' — em uma massa sólida e unificada. Isso é alcançado aplicando calor abaixo do ponto de fusão do material, o que incentiva os átomos a se ligarem através das fronteiras das partículas, resultando em um produto final mais denso e forte com propriedades de material significativamente aprimoradas.

O objetivo fundamental da sinterização não é derreter um material, mas usar a energia térmica para eliminar os espaços vazios (poros) entre suas partículas iniciais. Essa redução da porosidade é a causa direta de quase todas as melhorias desejadas na resistência, condutividade e outras características físicas.

O Objetivo Fundamental: Adensamento Sem Fusão

A sinterização é um processo de consolidação. Seus objetivos são alcançados mudando fundamentalmente a microestrutura de um material, transformando um agregado solto em um todo coeso.

Eliminação da Porosidade

O material de partida, muitas vezes um pó prensado, é repleto de minúsculas lacunas de ar entre as partículas. O principal objetivo mecânico da sinterização é reduzir drasticamente ou eliminar essa porosidade. Ao aplicar calor, os átomos se difundem e migram para preencher esses vazios, aproximando as partículas.

Criação de Ligações Atômicas Fortes

À medida que os poros são eliminados, as superfícies das partículas adjacentes são postas em contato direto. A energia térmica facilita a formação de ligações atômicas fortes e contínuas através dessas fronteiras, efetivamente fundindo as partículas em uma única peça sólida com alta integridade do material.

Operando Abaixo do Ponto de Fusão

Um objetivo crítico do processo é alcançar essa consolidação sem derreter o material a granel. Isso torna a sinterização altamente eficiente em termos de energia e econômica em comparação com a fundição. Também permite o processamento de materiais com pontos de fusão extremamente altos, como cerâmicas e metais refratários.

Objetivos Chave para Melhoria do Material

Ao atingir o objetivo fundamental de adensamento, a sinterização melhora uma ampla gama de características de um material para aplicações de engenharia específicas.

Aprimoramento da Resistência Mecânica e Durabilidade

O objetivo mais comum é aumentar a resistência, a dureza e a durabilidade. Um material denso e não poroso tem menos pontos fracos internos onde as rachaduras podem se iniciar, tornando o componente final muito mais robusto e adequado para aplicações como engrenagens, mancais e peças estruturais.

Aumento da Condutividade Térmica e Elétrica

Poros e lacunas de ar são excelentes isolantes. Ao removê-los, a sinterização cria um caminho contínuo através do material, melhorando significativamente sua capacidade de conduzir calor e eletricidade. Este é um objetivo chave para a produção de contatos elétricos, elementos de aquecimento e componentes para gerenciamento térmico.

Melhoria das Propriedades Ópticas (Transluscência)

Em materiais como cerâmicas avançadas, os poros internos dispersam a luz, tornando o material opaco. Um objetivo chave para aplicações ópticas é sinterizar o material até a densidade total, eliminando a dispersão da luz e criando um produto translúcido ou até mesmo transparente.

Entendendo as Trocas do Processo

Embora a sinterização seja poderosa, seus objetivos são equilibrados em relação a considerações práticas e econômicas. O objetivo é sempre alcançar as propriedades finais desejadas da maneira mais eficiente possível.

O Equilíbrio entre Temperatura e Tempo

Alcançar maior densidade e melhores propriedades geralmente requer temperaturas mais altas ou tempos de sinterização mais longos. No entanto, isso aumenta o consumo de energia e o custo. O objetivo é encontrar a combinação ideal de temperatura e tempo que atenda aos requisitos de desempenho sem custo excessivo.

O Objetivo da Eficiência Energética

Variações modernas como a Sinterização a Frio têm o objetivo específico de reduzir a temperatura do processo. Isso corta drasticamente o consumo de energia, reduz os custos de produção e permite a co-sinterização de materiais que de outra forma seriam incompatíveis, como cerâmicas e polímeros.

Criação de Componentes de Forma Líquida (Net-Shape)

Para muitas indústrias, um grande objetivo não é apenas a melhoria do material, mas também a eficiência de fabricação. A sinterização se destaca na produção de peças complexas em sua forma final ou "líquida", minimizando ou eliminando a necessidade de operações secundárias de usinagem caras e desperdiçadoras.

Fazendo a Escolha Certa para o Seu Objetivo

O objetivo específico da sinterização está sempre ligado à aplicação pretendida do componente final.

- Se o seu foco principal é criar peças mecânicas fortes e duráveis: A sinterização é usada para atingir a densidade máxima, fornecendo a resistência necessária para engrenagens, acoplamentos e componentes estruturais.

- Se o seu foco principal é otimizar propriedades funcionais: A sinterização é adaptada para aprimorar a condutividade para contatos elétricos ou a translucidez para cerâmicas ópticas, controlando cuidadosamente a eliminação de poros.

- Se o seu foco principal é a eficiência de fabricação: O objetivo é usar a sinterização para criar peças complexas de forma líquida diretamente do pó, minimizando o desperdício de material e os custos de pós-processamento.

Em última análise, a sinterização fornece controle preciso sobre a densidade e microestrutura finais de um material, tornando-a uma pedra angular da engenharia de materiais moderna.

Tabela de Resumo:

| Objetivo | Resultado Chave |

|---|---|

| Adensamento | Elimina a porosidade, criando uma massa sólida |

| Resistência Aprimorada | Aumenta a durabilidade e a dureza |

| Condutividade Melhorada | Impulsiona o desempenho térmico e elétrico |

| Fabricação de Forma Líquida | Produz peças complexas com desperdício mínimo |

Pronto para aprimorar seus materiais com sinterização de precisão?

Na KINTEK, nos especializamos em fornecer equipamentos de laboratório avançados e consumíveis para ajudá-lo a alcançar o equilíbrio perfeito entre propriedades do material, resistência e eficiência de fabricação para suas necessidades de laboratório. Se você está desenvolvendo peças mecânicas duráveis ou otimizando materiais funcionais, nossa experiência garante que você obtenha os resultados de que precisa.

Entre em contato conosco hoje para discutir como nossas soluções podem apoiar seus objetivos de sinterização e elevar sua pesquisa e produção.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Mufla de 1700℃ para Laboratório

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno Muffle de 1400℃ para Laboratório

As pessoas também perguntam

- Qual o papel de um forno de sinterização por prensagem a quente a vácuo para nano-cobre? Alcance a Máxima Densificação Hoje

- Qual é o fator de impacto do Powder Metallurgy Progress? Uma Análise e Contexto de 2022

- Quais funções técnicas um forno de sinterização por prensagem a quente a vácuo oferece? Otimizar Revestimentos de Liga CoCrFeNi

- Como um sistema de ambiente de vácuo contribui para a sinterização por prensagem a quente de B4C-CeB6? Desbloqueie a Densidade Máxima de Cerâmica

- Quais são as vantagens de usar um forno de sinterização por prensagem a quente a vácuo? Densidade Superior para Fe3Al Nanocristalino