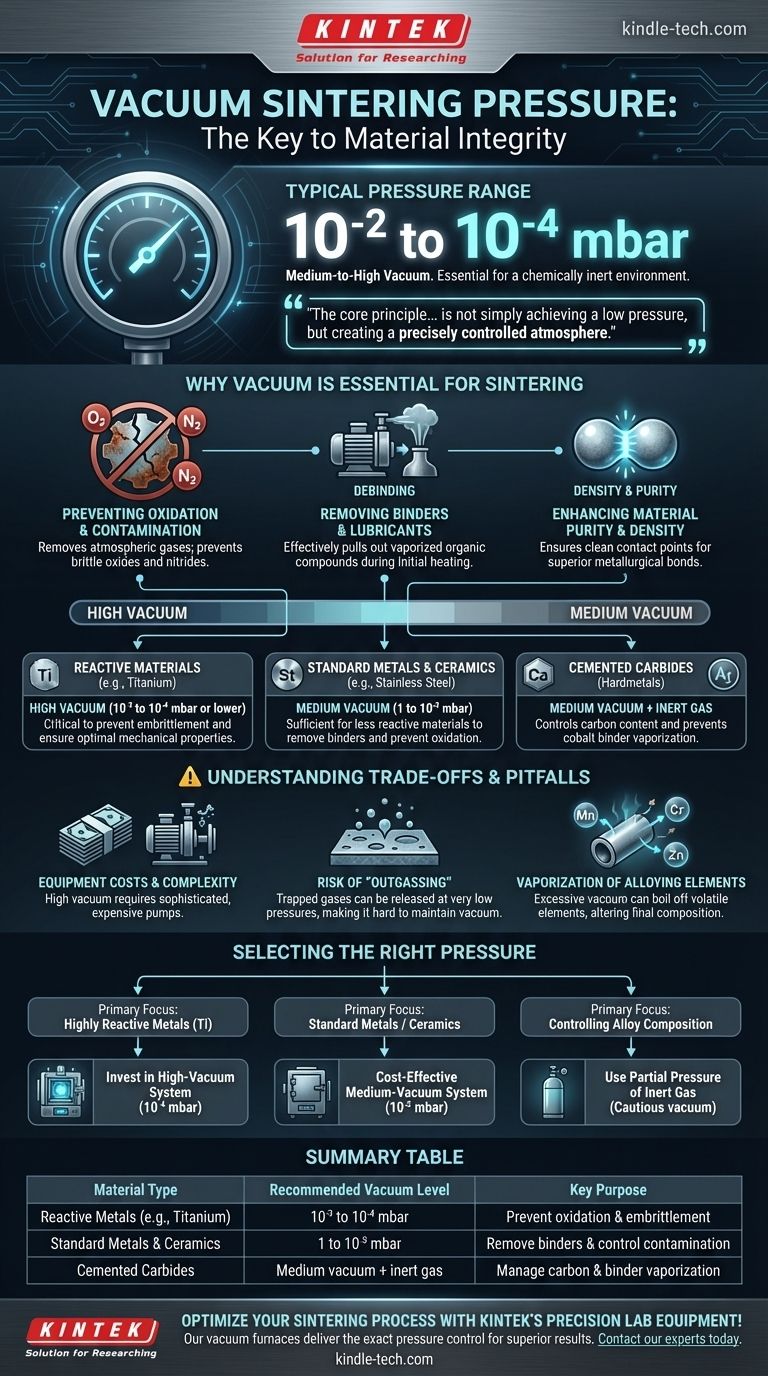

A pressão típica para sinterização a vácuo geralmente se enquadra na faixa de 10⁻² a 10⁻⁴ milibares (mbar). Isso coloca o processo no espectro de vácuo médio a alto, um nível necessário para criar um ambiente quimicamente inerte adequado para fundir materiais em pó em uma massa sólida. Para materiais extremamente reativos, como o titânio, a extremidade inferior desta faixa (próxima a 10⁻⁴ mbar) é crucial para evitar contaminação.

O princípio central da sinterização a vácuo não é simplesmente atingir uma baixa pressão, mas criar uma atmosfera precisamente controlada. O nível de vácuo ideal é ditado inteiramente pela reatividade do material e pela necessidade de remover contaminantes antes que a peça atinja sua densidade final.

Por Que o Vácuo é Essencial para a Sinterização

Atingir um nível de vácuo específico é fundamental para o sucesso do processo de sinterização. A pressão reduzida serve a várias funções críticas que impactam diretamente a qualidade do componente final.

Prevenção de Oxidação e Contaminação

O objetivo principal do vácuo é remover gases atmosféricos, especialmente oxigênio e nitrogênio. Em altas temperaturas de sinterização, esses gases reagem prontamente com a maioria dos metais, formando óxidos e nitretos frágeis que comprometem a integridade estrutural do material.

Remoção de Ligantes e Lubrificantes

A maioria das peças de metal em pó é formada usando ligantes orgânicos ou lubrificantes. Durante a fase inicial de aquecimento do ciclo de sinterização, esses compostos vaporizam. Um ambiente de vácuo é crucial para extrair eficazmente esses subprodutos gasosos do forno, um processo conhecido como desligação (debinding).

Aumento da Pureza e Densidade do Material

Ao eliminar gases reativos e ligantes desgaseificados, o vácuo garante que os pontos de contato entre as partículas do material estejam perfeitamente limpos. Isso permite a formação de ligações metalúrgicas superiores, resultando em um produto final mais denso, mais forte e mais puro, com porosidade mínima.

Correspondência do Nível de Vácuo às Necessidades do Material

Não existe um único valor de pressão que funcione para todas as aplicações. O nível de vácuo necessário é uma função direta do material que está sendo processado e do resultado desejado.

Materiais Reativos (ex: Titânio)

Materiais como titânio, nióbio e certas superligas são excepcionalmente reativos em altas temperaturas. Para estes, um alto vácuo (10⁻³ a 10⁻⁴ mbar ou inferior) é inegociável. Isso minimiza a presença de oxigênio residual para prevenir a fragilização e garantir propriedades mecânicas ótimas.

Metais e Cerâmicas Padrão

Para materiais menos reativos, como aço inoxidável ou muitas cerâmicas industriais, um vácuo médio (1 a 10⁻³ mbar) é frequentemente suficiente. O objetivo aqui ainda é prevenir a oxidação e remover ligantes, mas o material é mais tolerante a vestígios de gases residuais.

Metaloduros Cementados

A sinterização de metaloduros cementados (hardmetals) geralmente envolve ciclos complexos que podem usar um vácuo médio durante a desgaseificação, seguido por um gás inerte de baixa pressão (como argônio) durante a fase final de alta temperatura para controlar o teor de carbono e prevenir a vaporização do ligante de cobalto.

Compreendendo as Compensações e Armadilhas

Embora uma pressão mais baixa pareça melhor, buscar o vácuo mais profundo possível nem sempre é a abordagem melhor ou mais prática. Entender as compensações é fundamental para um processo eficiente e bem-sucedido.

Custos e Complexidade do Equipamento

Atingir um vácuo alto ou ultra-alto requer equipamentos sofisticados e caros, como bombas turbomoleculares ou de difusão. Esses sistemas têm custos operacionais e de manutenção mais altos em comparação com as bombas mecânicas ou de diafragma mais simples usadas para níveis de vácuo médios.

O Risco de "Desgaseificação" (Outgassing)

Em pressões muito baixas, gases presos no próprio material ou adsorvidos nas paredes do forno podem ser liberados — um fenômeno chamado desgaseificação (outgassing). Isso pode tornar difícil e demorado atingir e manter o nível de vácuo alvo.

Vaporização de Elementos de Liga

Um dos riscos mais significativos de um vácuo excessivamente alto é a vaporização de elementos de liga voláteis. Elementos com alta pressão de vapor, como manganês, cromo ou zinco, podem literalmente evaporar da superfície da peça, alterando sua composição química e propriedades finais.

Selecionando a Pressão Correta para Sua Aplicação

A escolha do nível de vácuo correto requer o equilíbrio entre os requisitos do material e as restrições práticas do processo. As seguintes diretrizes podem ajudar a orientar sua decisão.

- Se seu foco principal for processar metais altamente reativos como o titânio: Você deve investir em um sistema de alto vácuo capaz de atingir a faixa de 10⁻⁴ mbar para garantir a pureza do material.

- Se seu foco principal for a sinterização de aços inoxidáveis padrão ou cerâmicas não reativas: Um sistema robusto de vácuo médio (cerca de 10⁻² mbar) é frequentemente a solução mais econômica e confiável.

- Se seu foco principal for controlar a composição final da liga: Tenha cuidado ao aplicar um vácuo muito forte, pois isso pode vaporizar elementos chave. Você pode precisar usar uma pressão parcial de um gás inerte.

Em última análise, o nível de vácuo correto é aquele que protege a integridade do seu material enquanto permite a densificação completa.

Tabela de Resumo:

| Tipo de Material | Nível de Vácuo Recomendado | Propósito Principal |

|---|---|---|

| Metais Reativos (ex: Titânio) | 10⁻³ a 10⁻⁴ mbar | Prevenir oxidação e fragilização |

| Metais Padrão e Cerâmicas | 1 a 10⁻³ mbar | Remover ligantes e controlar a contaminação |

| Metaloduros Cementados | Vácuo médio + gás inerte | Gerenciar teor de carbono e vaporização do ligante |

Otimize seu processo de sinterização com os equipamentos de precisão da KINTEK! Quer você trabalhe com metais reativos, cerâmicas ou metaloduros cementados, nossos fornos a vácuo e consumíveis são projetados para fornecer o controle exato de pressão de que você precisa para pureza, densidade e desempenho superiores do material. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas e descobrir como a KINTEK pode melhorar a eficiência e os resultados do seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

- Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

- Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

- Forno de Tratamento Térmico a Vácuo com Revestimento de Fibra Cerâmica

- Forno de Sinterização e Brasagem por Tratamento Térmico a Vácuo

As pessoas também perguntam

- Que materiais são usados em fornos de alta temperatura? Descubra os Componentes Chave para Calor Extremo

- Qual é a função do tratamento térmico? Adaptar as propriedades do metal para um desempenho superior

- Qual é a temperatura de operação de um forno? Do aquecimento doméstico ao processamento industrial

- O que é o processo de sinterização tradicional? Um Guia para Metalurgia do Pó e Fabricação de Cerâmica

- Quais são os tipos de fornos a arco? Explicando Fornos de Corrente Alternada (CA) vs. Corrente Contínua (CC) e Aquecimento Direto vs. Indireto

- Qual é a faixa de temperatura típica para a nitretação por plasma? Otimize para Velocidade, Profundidade ou Precisão

- Qual é a temperatura de pré-aquecimento para brasagem de ferro fundido? Obtenha um Reparo Forte e Sem Rachaduras

- A nitretação afeta as dimensões? Sim — Veja como controlar e prever o crescimento