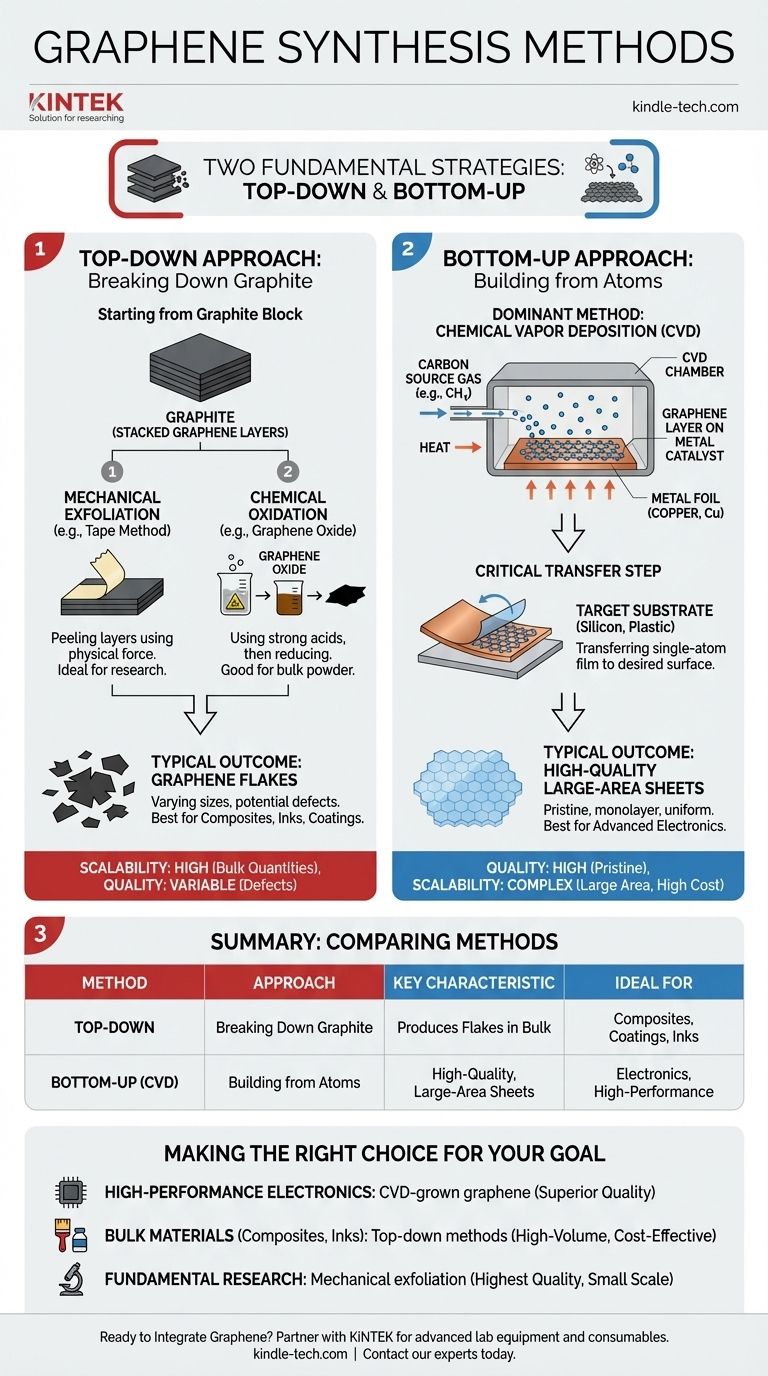

Em sua essência, a síntese de grafeno é dividida em duas estratégias fundamentais. São elas a abordagem "top-down" (de cima para baixo), onde o grafeno é derivado da quebra do grafite, e a abordagem "bottom-up" (de baixo para cima), que envolve a construção da folha de grafeno átomo por átomo a partir de fontes que contêm carbono.

A escolha entre os métodos de síntese é uma decisão crítica impulsionada pelo seu objetivo final. Os métodos "top-down" são geralmente adequados para produzir grandes quantidades de flocos de grafeno, enquanto os métodos "bottom-up", como a Deposição Química a Vapor (CVD), são o padrão para criar folhas de alta qualidade e grande área para eletrônicos.

A Abordagem "Top-Down": Partindo do Grafite

A estratégia "top-down" é conceitualmente direta: pegue um bloco de grafite, que é essencialmente uma pilha de inúmeras camadas de grafeno, e separe essas camadas.

Princípio Central

Esses métodos dependem da superação das fracas forças de van der Waals que mantêm as camadas de grafeno unidas dentro da estrutura do grafite. O objetivo é isolar folhas individuais ou de poucas camadas.

Métodos Comuns

As técnicas "top-down" mais proeminentes incluem a esfoliação mecânica (famosa por usar fita adesiva para remover camadas) e a oxidação química, que usa ácidos fortes para criar óxido de grafeno, um precursor que pode então ser quimicamente reduzido de volta ao grafeno.

Resultado Típico

Os métodos "top-down" geralmente produzem flocos de grafeno de tamanhos e qualidades variados. Embora sejam frequentemente eficazes para produzir grandes quantidades de pó de grafeno para uso em compósitos, tintas e revestimentos, eles podem introduzir defeitos na estrutura cristalina.

A Abordagem "Bottom-Up": Construindo a Partir de Átomos

A abordagem "bottom-up" é um processo mais controlado de montagem atômica. Em vez de quebrar uma estrutura maior, você está construindo a rede de grafeno a partir de átomos de carbono individuais.

Princípio Central

Essa estratégia envolve o fornecimento de uma fonte de átomos de carbono e uma superfície adequada, ou substrato, onde esses átomos podem se organizar na característica rede hexagonal do grafeno.

O Método Dominante: Deposição Química a Vapor (CVD)

A Deposição Química a Vapor (CVD) é o método "bottom-up" mais popular e comercialmente significativo para a produção de grafeno de alta qualidade. Tornou-se o padrão da indústria para aplicações que exigem filmes imaculados e de grande área.

Como o CVD Funciona

O processo de CVD envolve o aquecimento de uma folha de catalisador metálico, como cobre (Cu), a altas temperaturas dentro de uma câmara. Um gás contendo carbono, como o metano (CH4), é então introduzido. A alta temperatura decompõe o gás, liberando átomos de carbono que se depositam na superfície da folha metálica e se organizam em uma camada contínua e única de grafeno.

A Etapa Crítica de Transferência

Uma característica fundamental do CVD é que o grafeno é cultivado em um substrato metálico. Para ser usado na maioria das aplicações, esse filme com espessura de um único átomo deve ser cuidadosamente transferido para um substrato alvo, como silício ou plástico flexível.

Compreendendo as Compensações

Nenhum método de síntese é universalmente superior. A escolha ideal depende inteiramente dos requisitos da aplicação final, equilibrando qualidade, quantidade e custo.

Qualidade vs. Escalabilidade

O CVD se destaca na produção de folhas de grafeno monocamada de alta qualidade em grandes áreas, o que é essencial para eletrônicos avançados. Os métodos "top-down", embora capazes de produzir quantidades maciças, geralmente resultam em uma distribuição mais ampla de tamanhos de flocos e uma maior densidade de defeitos.

Complexidade e Custo

O processo de CVD requer equipamentos especializados de alta temperatura e controle preciso sobre o fluxo e a pressão do gás, tornando-o uma técnica mais complexa e cara. Além disso, o processo de transferência pós-crescimento adiciona outra camada de desafio técnico.

Pureza e Contaminação

Os métodos químicos "top-down" podem deixar resíduos químicos ou introduzir defeitos estruturais durante as etapas de oxidação e redução. O CVD, embora mais limpo, requer otimização cuidadosa para minimizar defeitos e controlar a nucleação e o crescimento de cristais de grafeno para um filme impecável.

Fazendo a Escolha Certa para o Seu Objetivo

Sua aplicação dita o método de síntese mais apropriado.

- Se o seu foco principal são eletrônicos de alto desempenho: A qualidade e uniformidade superiores do grafeno cultivado por CVD é a escolha necessária.

- Se o seu foco principal são materiais a granel como compósitos, revestimentos ou tintas condutoras: A alta produção de métodos "top-down" como a oxidação química é mais prática e econômica.

- Se o seu foco principal é a pesquisa fundamental sobre grafeno puro: O método original de esfoliação mecânica continua sendo uma ferramenta valiosa para produzir os flocos de mais alta qualidade e livres de defeitos, embora em uma escala muito pequena.

Em última análise, compreender a diferença fundamental entre construir o grafeno e quebrá-lo é a chave para selecionar a ferramenta certa para o trabalho.

Tabela Resumo:

| Método | Abordagem | Característica Chave | Ideal Para |

|---|---|---|---|

| Top-Down | Quebra do grafite | Produz flocos em grandes quantidades | Compósitos, revestimentos, tintas condutoras |

| Bottom-Up (CVD) | Construção a partir de átomos de carbono | Cria folhas de alta qualidade e grande área | Eletrônicos, aplicações de alto desempenho |

Pronto para Integrar o Grafeno em Sua Pesquisa ou Produto?

Navegar pelas complexidades da síntese de grafeno é o primeiro passo. O próximo é equipar seu laboratório com as ferramentas certas para o sucesso. Seja você escalando a produção com um robusto sistema CVD ou precisando de processamento térmico preciso para o desenvolvimento de materiais, a KINTEK é sua parceira em inovação.

Somos especializados no fornecimento de equipamentos de laboratório e consumíveis de alta qualidade, adaptados às necessidades avançadas da ciência dos materiais. Nossa experiência garante que você tenha a tecnologia confiável para alcançar resultados consistentes e de alta qualidade em seus projetos de grafeno.

Vamos discutir suas necessidades específicas. Entre em contato com nossos especialistas hoje para encontrar a solução perfeita para o seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD