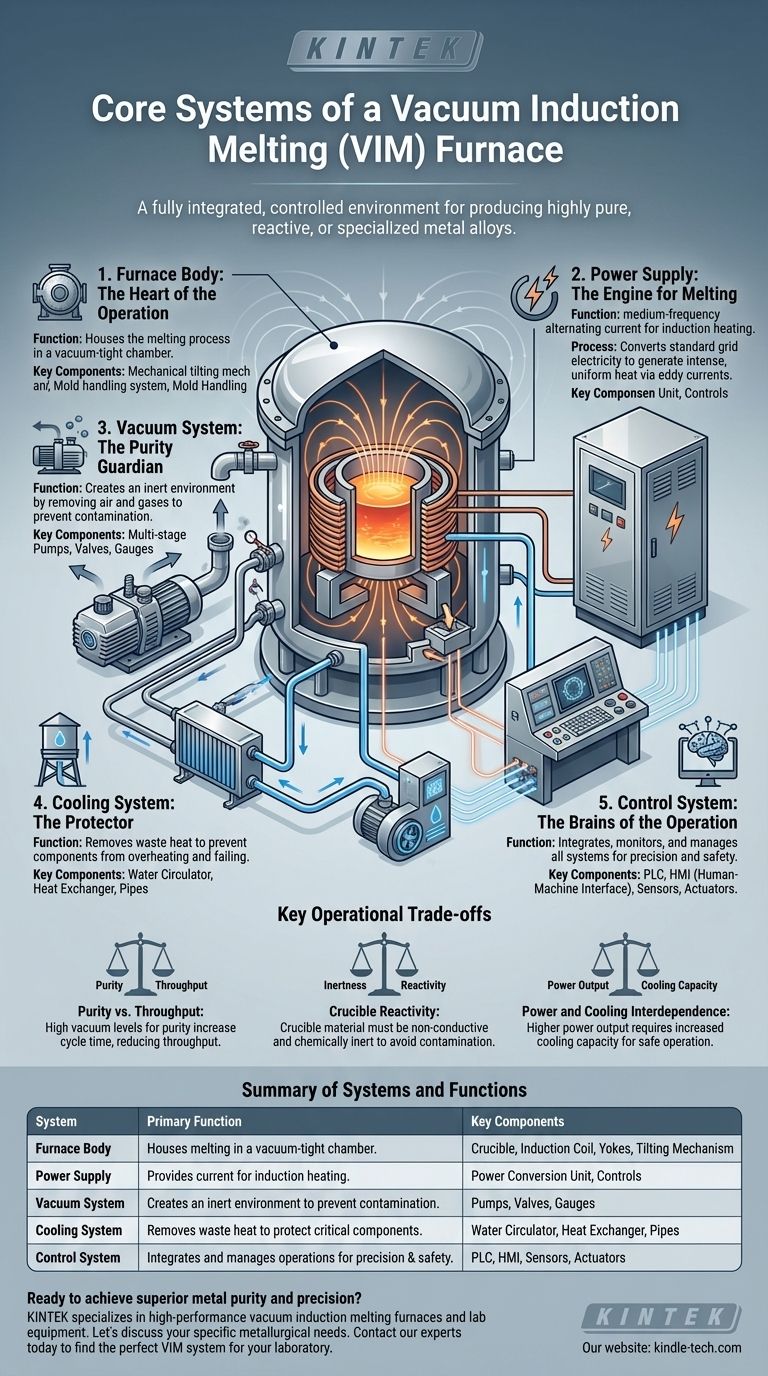

Em sua essência, um forno de fusão por indução a vácuo (VIM) é uma máquina integrada composta por cinco sistemas primários. Estes são o corpo do forno (que abriga os componentes de fusão), uma fonte de alimentação de média frequência, um sistema de vácuo de alto desempenho, um sistema crítico de refrigeração a água e um sistema central de controle elétrico que integra suas funções. Juntos, esses sistemas criam um ambiente rigorosamente controlado para a produção de ligas metálicas altamente puras, reativas ou especializadas.

Um forno VIM não é apenas um aquecedor; é um ambiente de processamento completo. Ele utiliza indução eletromagnética para fusão limpa e sem contato dentro de uma câmara de vácuo para evitar contaminação, com sistemas de suporte essenciais garantindo precisão, segurança operacional e qualidade do produto final.

Os Sistemas Principais de um Forno VIM

Compreender um forno VIM requer analisar como seus sistemas principais funcionam em conjunto. Cada sistema tem um papel distinto, mas todos são interdependentes para a fusão bem-sucedida de metais de alta especificação.

O Corpo do Forno: O Coração da Operação

O corpo do forno é a câmara central hermética a vácuo que contém todo o hardware de fusão e fundição. É o núcleo físico onde todo o processo metalúrgico ocorre.

Esta câmara está equipada com vários componentes internos críticos:

- O Cadinho: Este é um recipiente não condutor, revestido refratário, que contém a carga metálica. O material do cadinho é cuidadosamente selecionado para suportar temperaturas extremas e evitar reações com a liga fundida.

- A Bobina de Indução: Uma bobina de cobre refrigerada a água envolve o cadinho. Quando energizada pela fonte de alimentação, ela gera um campo magnético alternado poderoso que é a chave para o processo de fusão.

- Os Joules: Estes escudos magnéticos são colocados ao redor da bobina de indução. Sua função é conter o campo magnético, focando a energia na carga metálica e protegendo a carcaça do forno de aquecimento disperso.

- Sistemas Mecânicos: O corpo do forno também inclui mecanismos para inclinar todo o conjunto para despejar o metal fundido, manusear moldes de lingotes e introduzir novo material ou coletar amostras através de portas seladas a vácuo. Estes são frequentemente alimentados por sistemas hidráulicos ou pneumáticos.

A Fonte de Alimentação: O Motor para a Fusão

A fonte de alimentação é a unidade de alta potência que aciona a bobina de indução. Ela converte a eletricidade padrão da rede em corrente alternada de média frequência necessária para o aquecimento por indução.

Este sistema funciona enviando corrente através da bobina de indução, criando um campo magnético flutuante. Este campo penetra no metal dentro do cadinho e induz correntes elétricas circulares poderosas, conhecidas como correntes de Foucault. A resistência elétrica natural do metal faz com que essas correntes gerem calor intenso e uniforme, fundindo a carga de dentro para fora sem qualquer contato direto.

O Sistema de Vácuo: O Guardião da Pureza

O sistema de vácuo é responsável por remover o ar e outros gases do corpo do forno antes e durante a fusão. Seu propósito principal é criar um ambiente inerte.

Isso é crucial para evitar que o metal fundido quente e reativo oxide ou seja contaminado por gases atmosféricos como oxigênio e nitrogênio. Um sistema de vácuo VIM típico é uma configuração multiestágio, usando bombas potentes para atingir os altos níveis de vácuo necessários para produzir superligas de alta pureza e metais especiais.

O Sistema de Refrigeração: O Protetor

A imensa energia elétrica e o calor envolvidos no processo VIM exigem um sistema de refrigeração robusto, quase sempre utilizando água circulante.

A principal função deste sistema é remover o calor residual dos componentes mais críticos. Ele resfria continuamente a bobina de indução, a fonte de alimentação e as paredes da câmara de vácuo, evitando que superaqueçam e falhem. Uma interrupção no sistema de refrigeração levaria a uma falha catastrófica do forno.

O Sistema de Controle: O Cérebro da Operação

O sistema de controle é o sistema nervoso central que integra, monitora e gerencia todos os outros sistemas.

A partir de um console central, os operadores usam o sistema de controle para gerenciar a saída de energia, regular os níveis de vácuo, monitorar as temperaturas e acionar os mecanismos de inclinação e despejo. Este sistema garante que todo o processo funcione de forma segura, eficiente e com a precisão necessária para atender às rigorosas especificações metalúrgicas.

Compreendendo as Principais Compensações Operacionais

Simplesmente conhecer os componentes não é suficiente; entender sua interação revela as compensações inerentes ao processo VIM.

Pureza vs. Vazão

Atingir os níveis de vácuo mais altos para a pureza máxima do metal requer tempo significativo de bombeamento. Isso estende a duração de cada ciclo de fusão, o que naturalmente reduz a vazão de produção geral. Os fornos podem ser projetados como intermitentes (em batelada) ou semicontínuos para equilibrar essa compensação com base nas necessidades de produção.

Reatividade do Cadinho

A escolha do material do cadinho é uma decisão crítica. Embora deva ser não condutor e resistir ao calor, também deve ser quimicamente inerte à liga específica que está sendo fundida. Uma escolha inadequada pode levar à contaminação à medida que elementos do cadinho se lixiviam para o metal fundido, comprometendo a integridade do produto final.

Interdependência de Potência e Refrigeração

A potência de fusão não pode ser considerada isoladamente. Qualquer aumento na potência para fundir mais rápido ou atingir temperaturas mais altas gera mais calor residual. Isso exige um aumento proporcional na capacidade do sistema de refrigeração. Esses dois sistemas estão intrinsecamente ligados, e seu equilíbrio dita os limites operacionais seguros do forno.

Fazendo a Escolha Certa para o Seu Objetivo

A ênfase dada a cada sistema depende inteiramente do resultado desejado do processo metalúrgico.

- Se o seu foco principal é a pureza máxima do metal: Seu investimento deve priorizar um sistema de vácuo multiestágio de alto desempenho e a seleção do material de cadinho mais inerte disponível para sua liga.

- Se o seu foco principal é a produção de alto volume: Procure um projeto de forno semicontínuo com sistemas mecânicos robustos e de ação rápida para carregamento e manuseio de moldes para minimizar o tempo de ciclo.

- Se o seu foco principal é o desenvolvimento de ligas complexas: Um sistema de controle sofisticado e preciso, juntamente com mecanismos para alimentação precisa de materiais e amostragem em processo, é absolutamente essencial.

Compreender como esses sistemas principais interagem é a chave para dominar o processo de fusão por indução a vácuo e atingir seus objetivos específicos de material.

Tabela Resumo:

| Sistema | Função Primária | Componentes Chave |

|---|---|---|

| Corpo do Forno | Abriga o processo de fusão em uma câmara hermética a vácuo. | Cadinho, Bobina de Indução, Joules, Mecanismo de Inclinação |

| Fonte de Alimentação | Fornece corrente de média frequência para aquecimento por indução. | Unidade de Conversão de Potência, Controles |

| Sistema de Vácuo | Cria um ambiente inerte para evitar contaminação. | Bombas, Válvulas, Manômetros |

| Sistema de Refrigeração | Remove o calor residual para proteger componentes críticos. | Circulador de Água, Trocador de Calor, Tubulações |

| Sistema de Controle | Integra e gerencia todas as operações para precisão e segurança. | CLP, IHM, Sensores, Atuadores |

Pronto para alcançar pureza e precisão superiores de metal?

A KINTEK é especializada em fornos de fusão por indução a vácuo de alto desempenho e equipamentos de laboratório. Se o seu objetivo é a pureza máxima para superligas, produção em alto volume ou desenvolvimento de ligas complexas, nossas soluções são projetadas para confiabilidade e resultados exatos.

Vamos discutir suas necessidades metalúrgicas específicas. Entre em contato com nossos especialistas hoje mesmo para encontrar o sistema VIM perfeito para o seu laboratório.

Guia Visual

Produtos relacionados

- Forno de Indução a Vácuo em Escala Laboratorial

- Forno de Tratamento Térmico a Vácuo e Forno de Fusão por Indução de Levitação

- Forno de Fusão por Indução de Arco a Vácuo

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como ocorre a fusão de metais em um forno de indução? Um mergulho profundo na física do aquecimento eficiente

- Quais são as vantagens da bobina de indução? Obtenha aquecimento preciso, eficiente e rápido

- O aquecimento por indução funciona em alumínio? Sim, com o equipamento de alta frequência certo.

- Quais metais podem ser aquecidos por indução? Descubra os melhores metais para um aquecimento por indução eficiente.

- A indução cria calor? Descubra a Física Eficiente do Aquecimento Interno Direto

- Que tipo de forno preciso para fundir aço? O Guia Definitivo para Fornos de Indução

- Qual é o principal produto fabricado por um forno de indução elétrico? É um Estado da Matéria, Não um Produto Final

- A que temperatura o aço liquefaça? Compreendendo a Faixa de Fusão para Suas Aplicações