Além dos perigos químicos óbvios, os principais perigos da deposição química de vapor (CVD) estão enraizados nas suas condições de processo exigentes e limitações operacionais significativas. Estes incluem o uso de gases precursores altamente tóxicos ou pirofóricos, o risco de danos ao material devido ao calor extremo e desafios fundamentais no controle da qualidade de materiais multicomponentes ou a granel.

Embora a CVD ofereça uma precisão inigualável para a deposição de filmes finos, seus riscos reais vão além do laboratório. O processo é operacionalmente exigente, limitado pelo tamanho do equipamento e altas temperaturas, e pode apresentar desafios significativos de controle de qualidade, tornando-o uma ferramenta especializada em vez de uma solução universal.

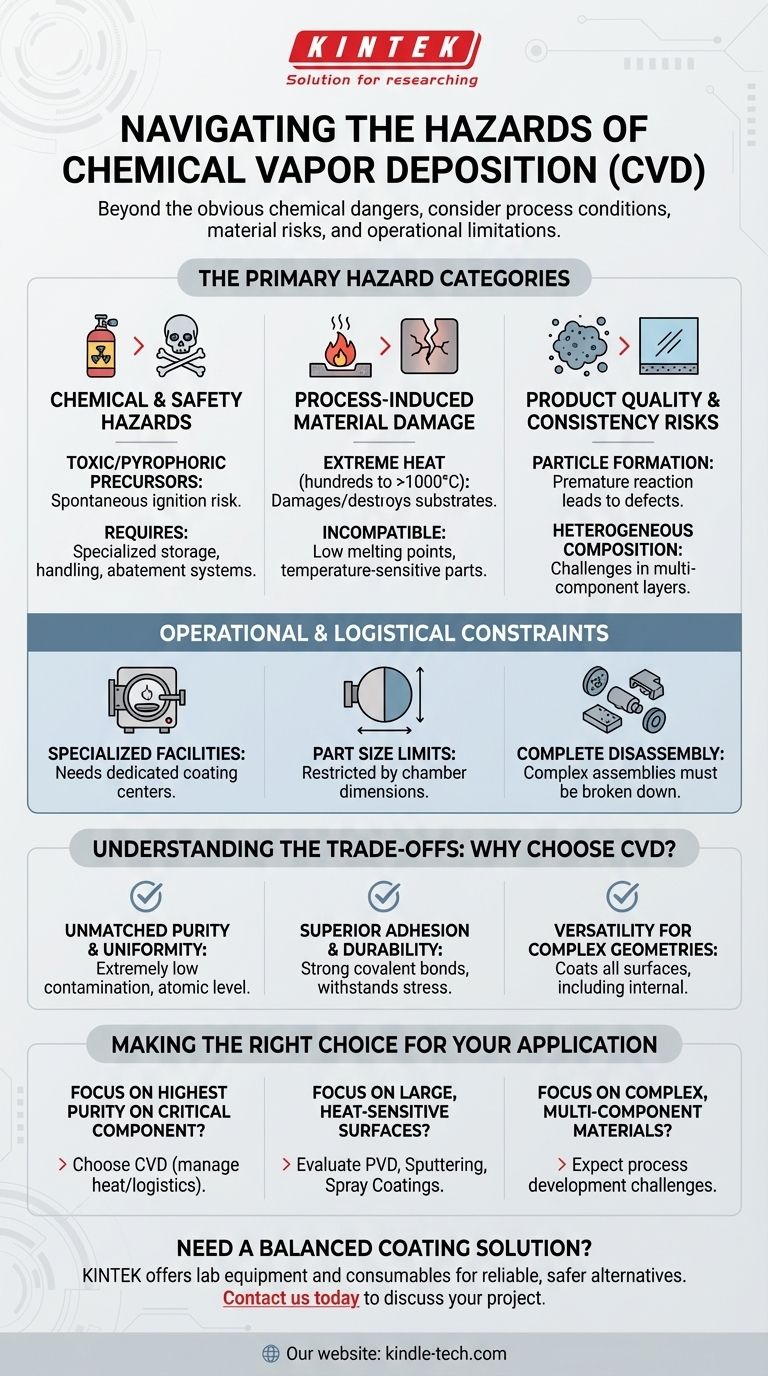

As Principais Categorias de Perigo

Para avaliar totalmente os riscos da CVD, devemos olhar além da segurança química e considerar os perigos para o seu material, seu processo e o resultado do seu projeto.

### Perigos Químicos e de Segurança

O perigo mais imediato na CVD vem dos materiais precursores. Muitos processos de CVD dependem de gases que são tóxicos, inflamáveis, corrosivos ou até mesmo pirofóricos, o que significa que podem inflamar-se espontaneamente ao contato com o ar.

Isso exige sistemas de armazenamento, manuseio, entrega e tratamento de gases de exaustão (abatement) altamente especializados, todos os quais adicionam complexidade e custo. A ausência de precursores seguros e não tóxicos para muitas aplicações é um desafio fundamental da tecnologia.

### Danos ao Material Induzidos pelo Processo

A CVD é frequentemente um processo de alta temperatura, operando frequentemente a várias centenas ou até mais de mil graus Celsius. Essa carga térmica pode danificar ou destruir o próprio substrato que você pretende revestir.

Materiais com baixo ponto de fusão, tratamentos térmicos específicos ou eletrônicos sensíveis à temperatura são frequentemente incompatíveis com os métodos térmicos de CVD. Este único fator pode desqualificar imediatamente a CVD como uma opção viável para muitas aplicações.

### Riscos de Qualidade e Consistência do Produto

Um perigo operacional significativo é o risco de produzir um filme de baixa qualidade ou inconsistente. Durante a deposição, os gases precursores podem reagir prematuramente na fase gasosa, formando agregados ou partículas duras. Essas partículas podem incorporar-se ao seu filme, criando defeitos e comprometendo a qualidade do material.

Além disso, ao criar filmes a partir de múltiplos materiais, pequenas diferenças na pressão de vapor e nas taxas de reação entre os precursores podem levar a uma composição heterogênea. Alcançar uma camada multicomponente perfeitamente uniforme é um desafio de engenharia significativo.

Restrições Operacionais e Logísticas

As realidades práticas da implementação da CVD apresentam outro conjunto de "perigos" para o cronograma e orçamento do seu projeto. Estes são frequentemente tão críticos quanto os desafios técnicos.

### A Necessidade de Instalações Especializadas

A CVD não é um processo portátil. Deve ser realizada dentro de uma câmara de vácuo dedicada em um centro de revestimento especializado. Isso introduz imediatamente obstáculos logísticos de transporte e manuseio.

O tamanho da peça que pode ser revestida também é estritamente limitado pelas dimensões da câmara de vácuo disponível. O revestimento de superfícies muito grandes é frequentemente impraticável ou impossível com equipamentos de CVD padrão.

### Requisito para Desmontagem da Peça

Como a CVD é um processo de linha de visão não direta que reveste todas as superfícies expostas, montagens complexas devem ser completamente desmontadas em componentes individuais antes do revestimento.

Isso adiciona custos de mão de obra significativos e complexidade logística tanto para a desmontagem antes do processo quanto para a remontagem depois. Também introduz o risco de danos ou perda durante este manuseio extenso.

Compreendendo as Compensações: Por Que Escolher a CVD Apesar dos Riscos?

Dadas essas restrições e perigos significativos, a decisão de usar a CVD é uma questão de compensações claras. O processo é escolhido quando seus benefícios únicos são inegociáveis e superam os riscos.

### Pureza e Uniformidade Incomparáveis

A vantagem central da CVD é sua capacidade de produzir filmes finos de pureza excepcionalmente alta com excelente uniformidade. Como o processo é construído a partir de precursores atômicos ou moleculares, o nível de contaminação pode ser mantido extremamente baixo.

### Adesão e Durabilidade Superiores

As reações químicas no cerne da CVD formam uma ligação covalente forte entre o revestimento e o substrato. Isso resulta em camadas altamente duráveis e aderentes que podem suportar estresse extremo e variações de temperatura.

### Versatilidade para Geometrias Complexas

Ao contrário dos processos de linha de visão direta (como a Deposição Física de Vapor), os gases precursores na CVD podem se difundir e revestir uniformemente todas as superfícies de uma peça complexa. Isso a torna ideal para revestir as superfícies internas de componentes intrincados, o que é impossível com muitos outros métodos.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada por seus principais objetivos técnicos e de negócios.

- Se seu foco principal é alcançar a mais alta pureza e uniformidade em um componente crítico: A CVD é frequentemente a escolha superior, desde que você possa gerenciar as altas temperaturas e os requisitos logísticos de desmontagem.

- Se seu foco principal é revestir superfícies grandes e simples ou materiais sensíveis ao calor: Você deve avaliar fortemente processos alternativos de menor temperatura, como Deposição Física de Vapor (PVD), sputtering ou revestimentos por spray.

- Se seu foco principal é sintetizar materiais multicomponentes complexos com estequiometria precisa: Esteja preparado para desafios significativos de desenvolvimento de processos, pois controlar a composição final é uma dificuldade conhecida na CVD.

Em última análise, ver a CVD como uma ferramenta especializada de alto desempenho, em vez de uma solução de uso geral, é a chave para alavancar seu poder com sucesso.

Tabela de Resumo:

| Categoria de Perigo | Riscos Principais |

|---|---|

| Químico e Segurança | Gases precursores tóxicos, inflamáveis ou pirofóricos que exigem manuseio especializado. |

| Danos ao Material | O calor extremo do processo pode danificar ou destruir substratos sensíveis à temperatura. |

| Qualidade do Produto | Risco de defeitos de partículas e composição inconsistente em filmes multimateriais. |

| Restrições Operacionais | Limitado pelo tamanho da peça, requer desmontagem e acesso a instalações especializadas. |

Precisa de uma solução de revestimento que equilibre desempenho com segurança? Os perigos da CVD são significativos, mas o equipamento e a experiência certos fazem toda a diferença. A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo às necessidades laboratoriais com alternativas confiáveis e mais seguras e orientação especializada. Deixe que nossos especialistas ajudem você a selecionar a tecnologia de deposição ideal para seus materiais e aplicação específicos. Contate-nos hoje para discutir seu projeto e garantir um resultado bem-sucedido e seguro!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é deposição reativa? O Processo Híbrido PVD/CVD para Engenharia de Superfície de Alto Desempenho

- Qual é a função de um reator de fluxo na SHS de Nitinol poroso? Domine a Engenharia de Superfície e a Pureza do Material

- Qual é o processo de deposição na fabricação? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é o processo de deposição ALD? Domine o Revestimento de Filmes Finos em Nível Atômico

- O que é o processo de sputtering? Um Guia para Deposição de Filmes Finos de Alta Precisão

- Por que o revestimento por pulverização catódica (sputter coating) é usado? Alcance Qualidade e Uniformidade de Filme Superiores

- Qual é o processo de produção de grafeno CVD? Um Guia Passo a Passo para Grafeno em Escala Industrial

- Quais são as limitações da ALD? Velocidade de Deposição Lenta e Restrições de Materiais